Équipement requis pour une ligne de production de contreplaqué de large largeur de 1830 mm

Une ligne complète de production de contreplaqué de large largeur de 1830 mm comprend un ensemble complet d'équipements du traitement des journaux à l'emballage des produits finis. Vous trouverez ci-dessous une introduction détaillée à l'équipement de production de base.

| Partie 1: Traitement des matières premières et section de préparation du placage |

1. Sci de coupe de rondins

Utilisé pour couper les journaux achetés à la longueur requise (généralement 1300 mm, 1550 mm, 1850 mm, etc.), en supprimant des sections irrégulières pour les préparer à un pelage ultérieur.

2. Machine de débarcation de journaux

Supprime l'écorce extérieure des journaux par des moyens mécaniques. Le bois propre protège les lames de pelage, améliore la qualité du placage et réduit l'usure abrasive des impuretés pendant le ponçage.

3. Logue à vapeur / réservoir à la vapeur

Soumet les coupes logarithmiques à un traitement hydro-thermique (vapeur) pour adoucir les fibres de bois. Les billes cuites à la vapeur sont plus faciles à peler, produisant un placage continu avec une surface plus lisse et moins de rupture.

4. Pouper de pelage du placage

L'une des principales machines de la ligne de production. Il maintient la section de rondins cuites à la vapeur et adoucie et la tourne à grande vitesse tandis qu'une lame tranchante le décolle dans une bande de placage continue avec une épaisseur uniforme. Sa précision détermine directement l'épaisseur et la qualité du placage.

5. Clipper du placage

Coupe le ruban de placage pelé continu en dimensions spécifiées (largeur et longueur) et coupe simultanément des sections défectueuses.

| Partie 2: Section de séchage et de traitement du placage |

6. Machine de séchage du placage

Dries le placage humide pour réduire sa teneur en humidité à une plage optimale de 8% à 12%. Les types courants comprennent des séchoirs à rouleaux et des séchoirs à courroie en mailles. Le placage séché est moins sujet à la moisissure, a un rétrécissement stable et atteint une plus grande résistance aux liaisons.

7. Machine d'épissage en placage

Rejoint de petites feuilles de placage séchées dans de grandes feuilles pleine grandeur (pour les couches de noyau et de visage) à l'aide de fils de colle (ruban) ou de chevauchement de joint d'écharpe. Comprend des épisseurs de point et des épisseurs de couture (LAP).

8. Machine de correction du placage

Utilisé pour réparer les défauts tels que les divisions et les trous de ver chez le placage. En règle générale, la partie défectueuse est supprimée et un patch est inséré, améliorant le grade de placage et le taux d'utilisation.

| Partie 3: Section de propagation de colle et de liposte |

9. Écarré de colle

S'applique à l'adhésif (par exemple, urée-formaldéhyde UF, phénol-formaldéhyde pf) uniformément à la surface des feuilles de placage. Le composant central est le rouleau de colle; Sa précision détermine l'uniformité de l'application de colle, affectant directement la force de liaison du contreplaqué.

10. ligne de mise en page / pré-pression

Les piles de noyau collées et plusieurs couches de placage sont empilées manuellement ou automatiquement dans un tapis selon une structure symétrique (par exemple, face-core). La pré-pression applique ensuite la pression froide au tapis assemblé, ce qui lui donne une résistance initiale de liaison pour une manipulation et une alimentation plus faciles dans la presse chaude, empêchant l'effondrement du tapis.

| Partie 4: Section de pressage et de finition à chaud |

11. Presse chaude

L'équipement le plus critique de la ligne de production. Il applique une température élevée et une haute pression au tapis, guérissant rapidement l'adhésif et liant les couches de placage multiples fermement ensemble pour former un contreplaqué. Pour une ligne de 1830 mm de large, la taille de la platine chaude est généralement supérieure à 1830 mm x 915 mm (par exemple, 2500 mm x 1300 mm ou plus).

12. Rack de refroidissement

Refroidisse le contreplaqué chaud émergeant de la presse, naturellement ou par l'air forcé. Cela permet à la température de diminuer uniformément, libérant des contraintes internes pour éviter la déformation et stabiliser les dimensions de la carte.

13. Saw à double bordure

Coupe les bords irréguliers des feuilles de contreplaqué refroidies et à bords rugueux, les coupant à des tailles standard (par exemple, 1830 mm x 915 mm).

14. Machine de ponçage

Sands la surface du contreplaqué pour éliminer la variation de l'épaisseur, les couches pré-carrées et les défauts mineurs. Cela réalise l'épaisseur et la douceur requises, offrant une surface fine pour les processus de finition ultérieurs comme le plastification ou la peinture.

| Partie 5: Systèmes auxiliaires et de contrôle |

15. Système de mélange de colle

Prépare et fournit automatiquement l'adhésif, impliquant la mesure et le mélange précises de la résine, des charges, des durcisseurs, etc.

16. Système d'élimination des poussières

Recueille les copeaux de bois et la poussière générés tout au long du processus de production (en particulier pendant la coupe et le ponçage), en maintenant un environnement d'atelier propre et en répondant aux normes environnementales.

17. Système de contrôle automatisé

Utilise des PLC (contrôleurs logiques programmables) et des IHM (interfaces humaines-machine) pour le contrôle et la surveillance centralisés de la ligne de production, permettant un fonctionnement automatisé et continu pour améliorer l'efficacité et assurer une qualité cohérente.

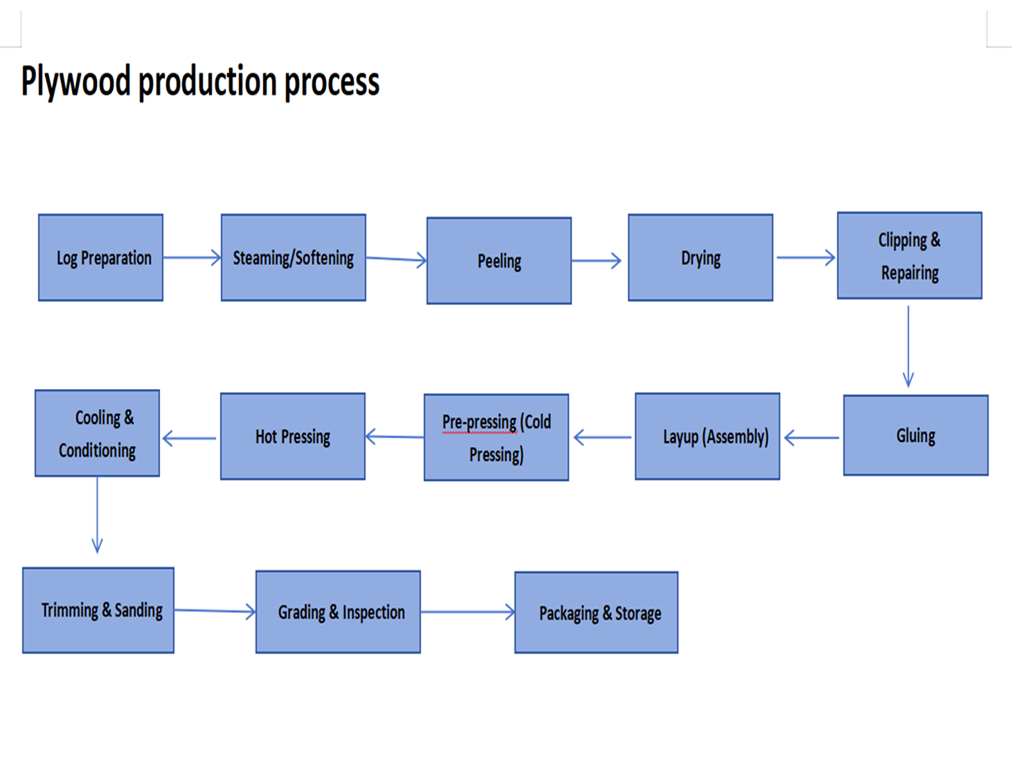

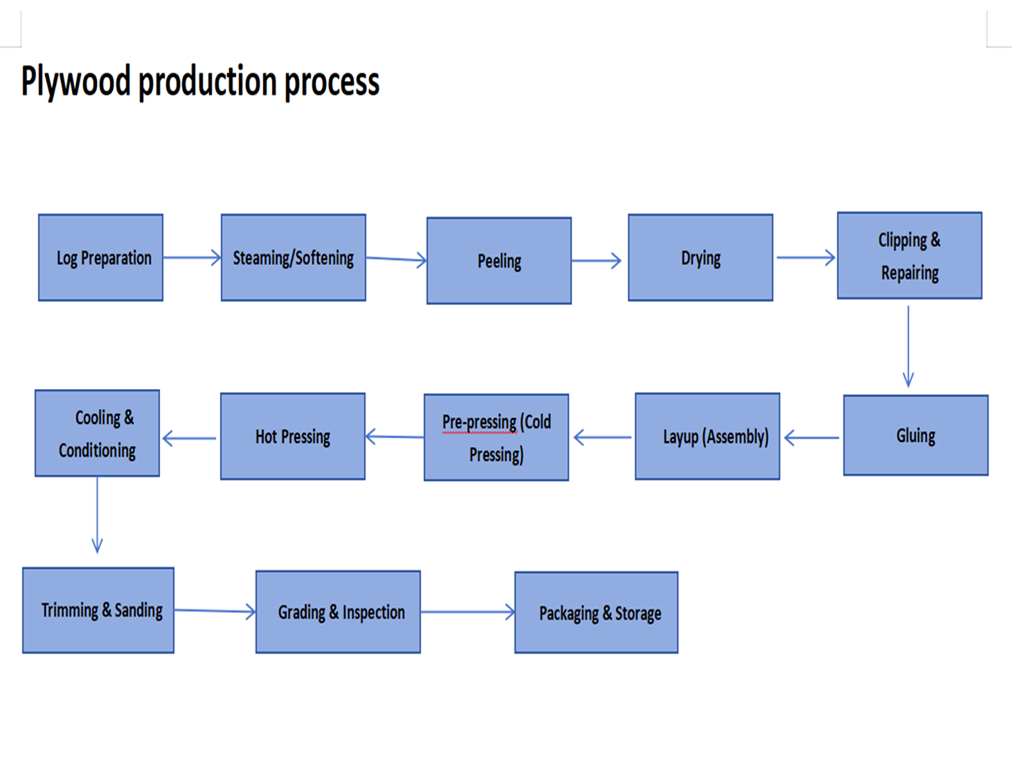

Processus de fabrication de contreplaqué

Un processus de fabrication en contreplaqué complet peut être largement divisé en six étapes de base: traitement des matières premières, préparation du placage, séchage, collage et discours sur le placage, pressage chaud et finition.

| Étape 1: Traitement des matières premières |

1. Couper en rondins

Les journaux achetés sont coupés sur la longueur cible (par exemple, 1300 mm, 1550 mm, 1850 mm) à l'aide d'une scie transversale basée sur la taille finale du produit souhaitée.

2. Débarquement

L'écorce extérieure des journaux est supprimée à l'aide d'une machine de débarquement pour empêcher l'écorce de porter les lames d'équipement et d'affecter la qualité du placage.

3. Fonctionnement à la vapeur

Les sections de rondins coupées (blocs) sont placées dans des étangs d'eau chaude ou des cuves cuites à la vapeur pour le traitement thermique. Cela adoucit les fibres de bois, permettant aux bûches d'être décollées dans un placage continu et lisse avec une rupture minimale à l'étape suivante.

| Étape 2: Préparation du placage |

4. Retourage de pelage / tour

Il s'agit d'un processus critique. Le bloc de bûche ramolli est monté sur un tour et tourné à grande vitesse contre une lame tranchante, qui le fait craquer dans une feuille de placage continue. Le contrôle précis permet de produire du placage de différentes épaisseurs (par exemple, 1,2 mm-4,5 mm).

5. Coupage

Le ruban de placage continu est coupé sur les largeurs et les longueurs prédéfinies. Les sections défectueuses (par exemple, avec nœuds ou divisions) sont identifiées manuellement ou automatiquement et découpés.

| Étape 3: séchage et traitement du placage |

6. Séchage

Le placage fraîchement pelé a une teneur en humidité très élevée (environ 30% à 60%) et doit être séché. En règle générale, les séchoirs à rouleaux ou en filet sont utilisés pour réduire la teneur en humidité à une plage optimale de 8% à 12%. Le placage séché est moins sujet à la moisissure, a un rétrécissement stable et atteint une plus grande résistance aux liaisons.

7. Classement, correction et épissage

Grading: Les feuilles de placage sont triées sur la base des espèces de bois, de la couleur et du nombre de défauts. Le placage de haute qualité est utilisé pour les couches de visage et arrière, tandis que des grades inférieurs sont utilisés pour le noyau.

Patchage: les défauts mineurs (par exemple, petits trous de ver, fentes) sont réparés à l'aide d'une machine à correction pour améliorer le rendement.

Épissage: des feuilles de placage plus petites sont jointes à des feuilles pleine grandeur à l'aide d'éplicers (par exemple, de couture de fil ou de jointure d'écharpe) pour une utilisation comme couches de noyau ou arrière.

| Étape 4: Colling & Lay-up |

8. Répandicion de la colle

L'adhésif (par exemple, l'urée-formaldéhyde UF, le phénol-formaldéhyde pf, la mélamine mel) est appliqué uniformément sur les deux côtés des couches de placage de noyau (ou toutes les couches qui nécessitent de la colle) à l'aide d'un épandeur de colle. La quantité de colle appliquée doit être contrôlée avec précision.

9. Layage et pré-pression

Lie: les tas de noyau collées et les facettes de face / dos non collées sont assemblées manuellement ou automatiquement dans un 'mat ' avec une structure symétrique (par exemple, le core face ou plus de couches). La direction du grain des couches adjacentes est perpendiculaire.

Pré-pression: Le tapis assemblé est pressé à froid pour lui donner une résistance initiale de liaison, ce qui facilite la manipulation et le chargement dans la presse chaude sans s'effondrer.

| Étape 5: pressage chaud |

10. pressage chaud

Il s'agit du processus le plus critique de toute la ligne de production. Le tapis est chargé dans une presse à chaud multi-ouverts où elle est soumise à une température élevée (par exemple, 140-200 ° C) et à haute pression (par exemple, 100-200 kg / cm²) pour un temps défini.

La chaleur guérit rapidement l'adhésif et la pression lie le placage des couches fermement ensemble en un panneau de contreplaqué fort. La pression, la température et le temps doivent être réglés avec précision en fonction du type adhésif et de l'épaisseur du panneau.

11. refroidissement

Les panneaux sortant de la presse chaude sont très chauds. Ils sont placés sur des supports de refroidissement pour un refroidissement naturel ou forcé pour libérer les contraintes internes, stabiliser les dimensions et empêcher la déformation.

| Étape 6: terminer |

12. Couper

Les bords irréguliers et pressés sur les quatre côtés des panneaux refroidis sont sciés par une scie à double plage pour créer des panneaux de dimensions standard et carrés.

13. Pannage

Les surfaces supérieure et inférieure des panneaux sont poncées par une ponceuse à largeur large. Ce processus élimine la variation de l'épaisseur, les couches de surface pré-certifiées et les imperfections mineures, atteignant la tolérance et la douceur d'épaisseur requises.

14. Classement et inspection

Les panneaux finis sont inspectés et classés selon les normes nationales (par exemple, GB / T 9846) ou internationales en fonction des défauts d'apparence (par exemple, trous, divisions, défaillance de colle), en notes comme la prime, la première année et qualifiée.

15. Emballage et stockage

Les panneaux de la même note et de la même spécification sont regroupés, étiquetés avec des informations telles que la taille, le grade, la classe d'émission de formaldéhyde (par exemple, E0, E1) et la date de production, puis déplacés vers le stockage ou préparé pour l'expédition.

Introduction à la largeur de 1830 mm

La largeur '1830 mm ' est un terme de spécification critique dans l'industrie de la fabrication de contreplaqué, se référant spécifiquement à la largeur standard des feuilles de contreplaqué produites par une ligne de production de 1830 millimètres. Cette dimension n'est pas arbitraire mais est basée sur des normes de panneau internationalement reconnues et optimisées pour l'efficacité de la production.

| 1. Dimensions et corrélation de base |

Largeur: 1830 millimètres (mm)

Longueur correspondante: généralement associée à une longueur de 915 millimètres (mm).

Spécification standard: Par conséquent, une feuille de contreplaqué fini pleine grandeur est généralement de 1830 mm (largeur) x 915 mm (longueur).

Équivalent impérial: cette taille correspond parfaitement à la mesure impériale de 6 pieds x 3 pieds (1 pied ≈ 305 mm, 6x305 = 1830, 3x305 = 915). Cela rend cette spécification très populaire et courante dans le commerce international, en particulier sur les marchés utilisant des unités impériales (par exemple, Amérique du Nord, le Royaume-Uni).

| 2. Pourquoi la largeur de 1830 mm est-elle importante? |

Standardisation et universalité: la dimension de 6x3 pieds est l'une des tailles standard de longue date dans les industries de la construction, des meubles et des emballages dans le monde. L'équipement, les moules et les conceptions sont construits autour de cette spécification. Une ligne de production de 1830 mm répond directement à cette demande importante du marché.

Utilisation élevée du matériau: le ruban de placage continu décollé par un tour moderne a une largeur fixe. La conception de la ligne de production pour une largeur de 1830 mm maximise l'utilisation du diamètre de pelage du journal, minimise les déchets de coupe et améliore considérablement le rendement et l'efficacité économique.

Compatibilité des applications en aval:

Foravage de la construction: Cette taille est très adaptée aux dimensions de coffrage dans la construction, facilitant une installation et un assemblage faciles.

Fabrication de meubles: les dimensions de nombreux composants de meubles en panneau sont des divisions entières de cette taille, réduisant efficacement les déchets de coupe.

Cas d'emballage: Les tailles standard pour les grands cas d'emballage et les palettes sont souvent conçues en fonction de cette spécification.

Fondation pour l'automatisation des lignes de production: la largeur de travail de l'ensemble des machines de la ligne de production - comme la presse à chaud, la ponceuse et la scie à bordure - est conçue vers 1830 mm (ou plus, pour permettre la marge), permettant une production automatisée de la bûche au produit fini.

| 3. Comparaison avec des largeurs plus grandes (par exemple, 2440 mm / 8 pieds) |

1830 mm (6 pieds): représente une spécification classique et économique. L'investissement en équipement est relativement plus faible, les exigences pour le diamètre des logarithmes logiques sont moins strictes, ce qui le rend idéal pour la production à moyenne échelle et les fabricants ciblant des marchés spécifiques.

2440 mm (8 pieds): représente la spécification de production grand public et à grande échelle (souvent associée à une longueur de 1220 mm, c'est-à-dire 4 pieds). Il s'agit de la taille ordinaire absolue sur le marché mondial des panels (en particulier pour les actions de base dans les meubles et la décoration), mais nécessite un équipement plus grand, des diamètres de journal plus importants et des investissements en capital plus élevés.

La largeur de 1830 mm représente une norme de ligne de production mature, efficace et bien ciblée. Il sert précisément le marché international pour la taille standard de 6x3 pieds, concluant un équilibre optimal entre le coût d'investissement, l'utilisation des matières premières et la demande du marché.