| 1. Section de préparation des matières premières |

Déchiqueteur de tambour

Principe de travail: le bois (bûches, bois de petit diamètre, déchets de planche) est introduit dans un tambour rotatif avec des couteaux à couper en puces de processus uniformes.

Paramètres clés: Diamètre du disque ≥2000 mm, capacité ≥ 100 BDMT / H, longueur de puce 20-30 mm.

Flaker et concasseur

Principe de travail: les flaqueurs traitent les copeaux en flocons plus fins; Les concasseurs décomposent les flocons surdimensionnés.

Paramètres clés: épaisseur du flocon 0,2-0,5 mm, largeur 5-20 mm.

Machine de dépistage

Principe de travail: utilise des écrans vibrants multi-couches pour noter les flocons par taille (flocons de couche de face fine, flocons de couche de noyau grossier), avec du matériau surdimensionné pour écraser.

Paramètres clés: généralement 3-4 couches d'écran.

déchiqueter

écran vibrant

| 2. Section de séchage, de mélange et de traitement des incendies |

Séchoir à tambour rotatif

Principe de travail: L'air chaud circule à travers un tambour rotatif, en contactant les flocons humides pour réduire la teneur en humidité de ~ 40% à 2-4%.

Paramètres clés: capacité d'évaporation ≥ 10000 kg / h, température d'entrée ~ 400 ° C, température de sortie ~ 100 ° C.

Mélangeur

Principe de travail: les flocons séchés sont mélangés uniformément avec de la résine atomisée et des additifs dans un canal annulaire à grande vitesse.

Paramètres clés: capacité ≥ 8000 kg / h, mélange d'uniformité ≥95%.

Système de dosage ignifuge de la flamme

Principe de travail: noyau de production ignifuge. Les pompes et buses de haute précision ajoutent avec précision les retardateurs de liquide ou de poudre aux flocons à un rapport défini (généralement, le processus de mélange de gel est effectué simultanément ou par étapes.).

Paramètres clés: taux d'addition de 5% -15% (du poids du bois sec), précision de dosage ± 0,5%.

système de sécheuse

mélangeur à colle

| 3. Section de formation et de pressage |

Mécanique ancien

Principe de travail: écarts résistants et retardés par des flocons via des rouleaux de diffusion et des convoyeurs de mesure pour former un tapis uniforme avec une structure à trois couches à finition fine 'à trois couches.

Paramètres clés: Formant la largeur ≥8 pi (2440 mm), formant une déviation de précision ± 1,5%.

Presse plate continue

Principe de travail: le MAT formé entre en continu entre les ceintures en acier à haute température (200-220 ° C), à haute pression (30-40 bars) où la résine et le retard durcissent rapidement sous la chaleur et la pression, formant une planche solide. Clé pour atteindre la puissance élevée de 600m³ / jour.

Paramètres de clé: Appuyez sur la longueur ≥30 m, hauteur d'ouverture 100 mm, Plateaux Précision du contrôle de la température ± 2 ° C.

Machine de formation

presse chaude continue

| 4. Section de finition et de ponçage |

Étoile de refroidissement (refroidisseur rotatif)

Principe de travail: refroidisse les planches chaudes (~ 100 ° C) quitter la presse uniformément à température ambiante, libérer des contraintes internes et stabiliser les propriétés du conseil d'administration.

Paramètres clés: temps de refroidissement ≥25 minutes.

Scies croisées et rip

Principe de travail: coupe la planche continue en panneaux à grand format requis (par exemple, 1220x2440 mm).

Ponceuse à courroie large multi-tampes

Principe de travail: ponce les planches à une épaisseur précise et à une surface lisse à travers plusieurs têtes de ponçage (grossière et fine), en supprimant la couche pré-carrée.

Paramètres clés: Largeur de ponçage ≥2650 mm, montant du ponçage 0,5 à 1,0 mm, précision d'épaisseur ± 0,1 mm.

Refroidisseur rotatif

Triming et coupe des bords

ponceau

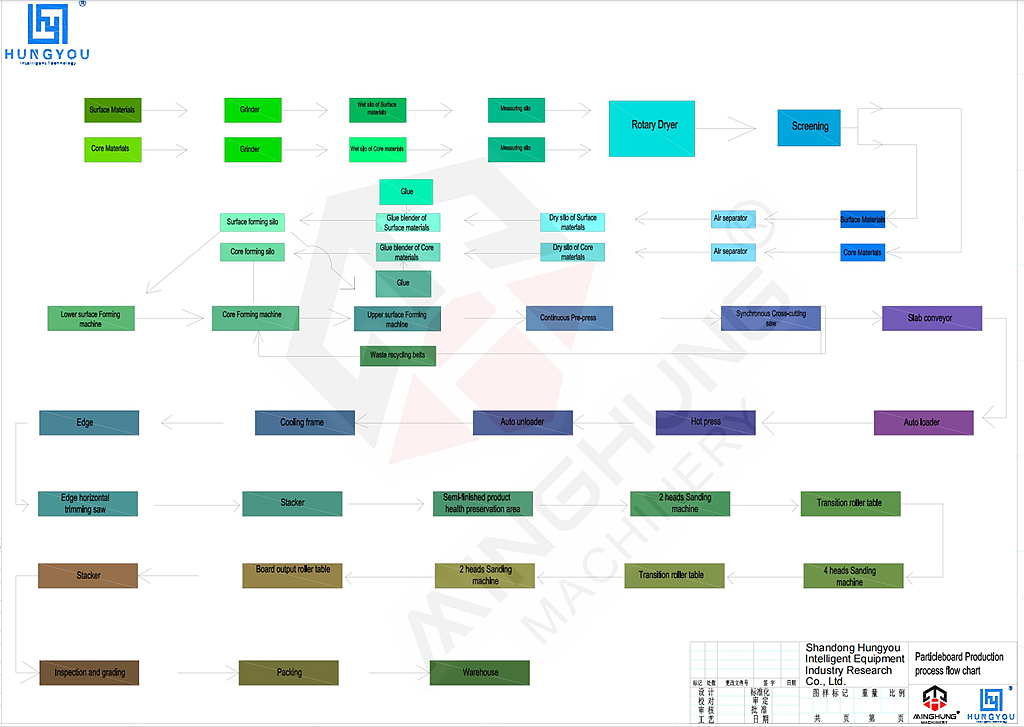

Processus de production du panneau de particules ignifuges

L'ensemble du processus peut être divisé en six sections principales: préparation des matières premières, préparation du flocon, séchage et classification, formage, finition et systèmes auxiliaires. Le noyau du processus réside dans un ajout uniformément et de manière stable le retardateur de flamme aux flocons et le guérir avec succès.

| Section 1: Préparation des matières premières |

1. Réception et stockage des matières premières

Contenu: Recevez des matières premières en bois, telles que les journaux de petit diamètre, le bois de branche, les résidus de transformation du bois (par exemple, bords de la carte, copeaux de planeur). Les matériaux sont stockés dans des zones désignées dans la cour.

Remarque liée au feu: Bien que non directement liée au retard de feu, la pureté de la matière première (exempte de métal, de sable, de sol) affecte la qualité de traitement ultérieure et l'uniformité de la carte finale, influençant indirectement la stabilité des performances du feu.

2. Chipping & lavage

Contenu: les matières premières sont coupées en puces de processus uniformes à l'aide d'une déchiqueteuse de tambour. Les copeaux sont ensuite lavés (avec de l'eau ou de l'air) pour éliminer le sable, le métal et d'autres impuretés.

Objectif: fournir des matières premières propres pour produire des flocons de haute qualité. Une surface propre favorise l'adhésion uniforme de la résine et du retardateur de flammes dans les étapes suivantes.

| Section 2: Préparation du flocon |

3. Écaillant

Contenu: Les copeaux lavés sont introduits dans un libellé, où ils sont rasés en flocons minces par des lames rotatives à grande vitesse.

Contrôle des paramètres: L'épaisseur (0,2-0,5 mm), la longueur et la largeur des flocons sont strictement contrôlées. La taille du flocon affecte directement la résistance mécanique et la qualité de la surface de la carte.

4. Épreuve et broyage

Contenu: les flocons sont classés par des écrans vibrants multi-ponts dans les fines de la couche face, les flocons grossiers de la couche de base et les rejets surdimensionnés. Des flocons surdimensionnés sont envoyés à un broyeur pour broyer puis repensé.

Objectif: Activer la structure MAT à trois couches 'Fine-Coarse-Fine ', assurant une surface lisse et une résistance à la liaison interne élevée.

| Section 3: Traitement de séchage, de mélange et d'incendie |

Il s'agit de la section la plus critique pour transmettre des propriétés ignifuges.

5. Séchage

Contenu: Les flocons humides dépistés (environ 40% à 60% d'humidité) sont séchés dans un tambour rotatif en utilisant de l'air chaud pour obtenir une teneur en humidité de 3% à 4% (base au four).

Objectif: préparer les flocons au mélange. Une humidité excessive diluerait la résine et le retardateur de la flamme, conduisant à un mauvais durcissement.

6. Mélanger avec de la résine et de la flamme ignifuge

Contenu: les flocons séchés entrent dans un grand mélangeur à anneau. Ici, la résine (généralement modifiée par l'urée-formaldéhyde ou le MDI) et le retardateur de flammes sont atomisées par des buses à haute pression et uniformément pulvérisées sur les flocons.

Processus de trottance d'incendie de base:

Types issus: couramment utilisé comprennent des retardateurs de flamme intumescents au phosphore-nitrogen, des retardateurs inorganiques.

Méthodes d'addition:

Méthode primaire (addition simultanée): La résine et le retard sont ajoutés simultanément dans le même mélangeur. Ceci est efficace et assure une bonne uniformité.

Ajout séquentiel: le retardateur est ajouté et mélangé en premier, suivi de la résine, assurant une pénétration plus approfondie.

Dosage: La dose issue est généralement de 5% à 15% du poids de séchage au four des flocons, selon la cote de feu cible.

Objectif: s'assurer que chaque flocon est uniformément enduit de résine et d'idées. L'uniformité est le facteur le plus critique déterminant si la performance du feu répond de manière cohérente aux normes.

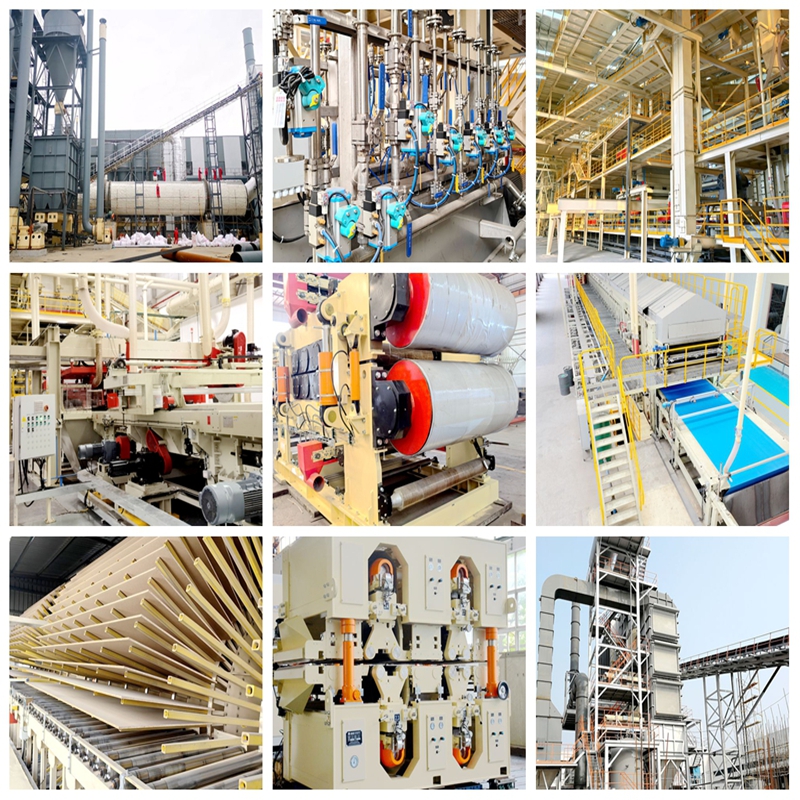

Cette ligne utilise une technologie de pressage continu, intégrant les processus de séchage, de collage, d'addition ignifuge, de formation, de pressage chaud et de coupe. Il se spécialise dans la production de panneaux de particules ignifuges de 12 mm d'épaisseur, conformes aux normes techniques techniques de particules résistantes au feu. Les planches présentent une forte résistance au feu, une faible émission de formaldéhyde (niveau E1) et des propriétés physiques stables.

Cette ligne utilise une technologie de pressage continu, intégrant les processus de séchage, de collage, d'addition ignifuge, de formation, de pressage chaud et de coupe. Il se spécialise dans la production de panneaux de particules ignifuges de 12 mm d'épaisseur, conformes aux normes techniques techniques de particules résistantes au feu. Les planches présentent une forte résistance au feu, une faible émission de formaldéhyde (niveau E1) et des propriétés physiques stables.