Ⅱ . Structure de l'équipement

La structure d'un séchoir à courroie en maille de placage peut être considérée comme un système intégré où plusieurs sous-systèmes collaborent avec la précision. Sa philosophie de conception de base est d'obtenir un séchage efficace, uniforme et continu des placages.

L'ensemble de la machine se compose généralement des huit systèmes de base suivants:

1. Chambre de séchage

Il s'agit du 'corps ' du sèche-linge, une grande structure isolée et scellée.

Matériel: généralement assemblé à partir de panneaux d'isolation (tels que des panneaux de sandwich au polyuréthane ou des panneaux en laine de roche) et un cadre de structure en acier. Les panneaux intérieurs sont souvent en acier galvanisé ou en acier inoxydable résistant à la corrosion.

Conception: Généralement conçu comme plusieurs structures de type tunnel parallèle, divisées en interne en plusieurs zones de séchage (par exemple, zone de préchauffage, zone de séchage principale, zone de séchage finale, zone de refroidissement) basée sur la courbe de séchage. Les partitions entre chaque zone permettent un contrôle indépendant de la température et de l'humidité.

Portes: équipées de grandes portes d'accès pour un nettoyage interne facile, un remplacement de la courroie de maille et une maintenance de l'équipement.

2. Système de convoyeur à courroie en maillage

Il s'agit du 'transmettant la circulation sanguine ' du sèche-linge, responsable du transport et du transport des facettes tout au long du processus de séchage.

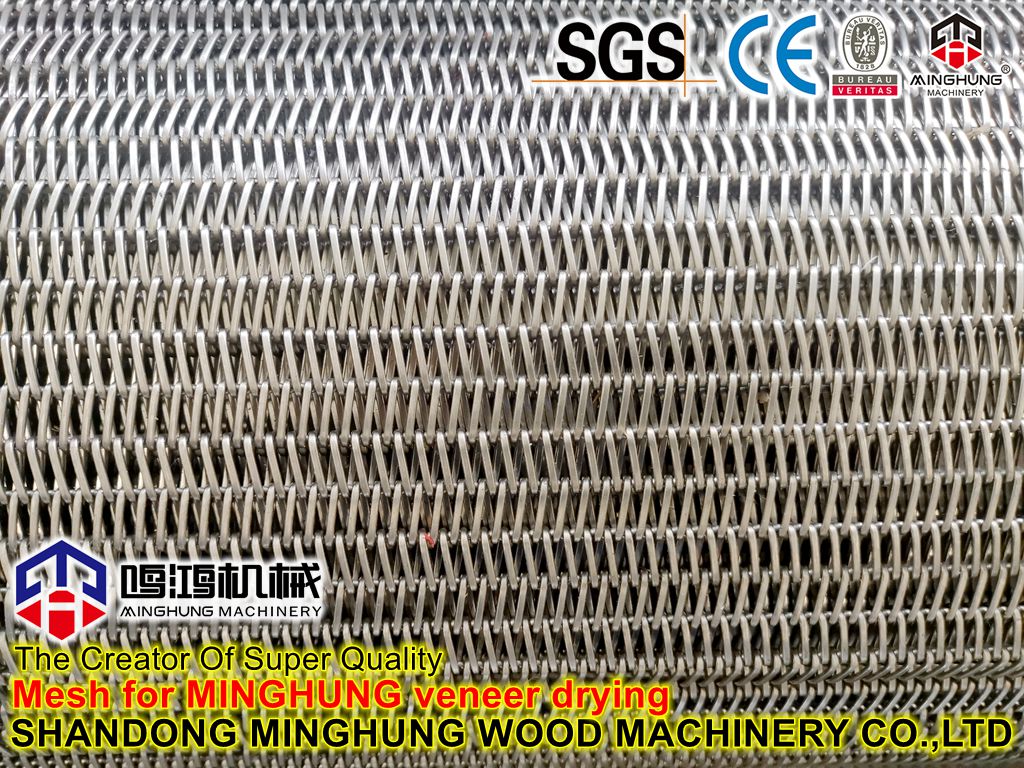

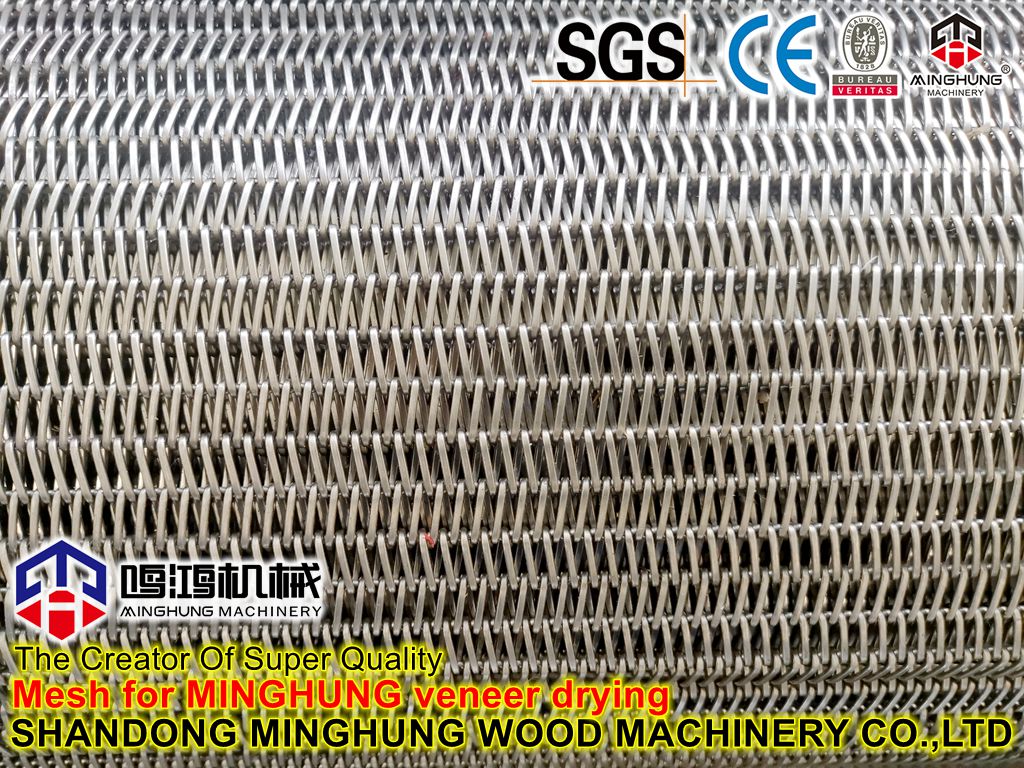

Ceinture en filet:

Matériau: tissé à partir d'un fil en acier inoxydable résistant à haute température, à haute résistance ou à un fil en acier en alliage spécial.

Type: Généralement un tissage en mailles équilibré, garantissant que l'air chaud peut pénétrer la couche de placage verticalement à la fois au-dessus et en dessous, ce qui est essentiel pour réaliser un séchage uniforme.

Caractéristiques: La ceinture de maillage doit avoir une bonne perméabilité de l'air, une résistance à la traction, une résistance à l'usure et une résistance à la corrosion.

Dispositif de conduite:

Composants: Comprend le moteur d'entraînement principal, le réducteur, le pignon d'entraînement et l'arbre d'entraînement.

Fonction: fournit une puissance lisse à la courroie en filet. Sa vitesse doit être sans pas réglable pour contrôler avec précision le temps de séjour des placages dans la chambre de séchage (c'est-à-dire le cycle de séchage).

Dispositif de tension:

Emplacement: Habituellement installé à l'extrémité du chemin de retour de la courroie de maille (du côté de l'arbre entraîné).

Fonction: Ajuste automatiquement l'étanchéité de la courroie de maillage par des méthodes telles que des vis ou des contrepoids pour éviter le glissement ou la déviation, assurant un fonctionnement stable.

Dispositif de correction de déviation (Guide de bord):

Fonction: crucial. La courroie de maillage est sujette à une déviation latérale pendant le fonctionnement à longue distance. Le dispositif de correction (par exemple, type pneumatique ou rouleau) détecte la position de la ceinture en temps réel et le corrige automatiquement, empêchant la ceinture de gratter la chambre ou d'être endommagé.

Système de support:

Structure: dispose de rouleaux de support ou de diapositives (souvent en céramique ou en fonte résistante à haute température) sous la courroie de maille pour supporter le poids de la ceinture et des placages, réduisant la résistance opérationnelle.

3. Système de chauffage

Il s'agit de la 'Source de chaleur ' du sèche-linge, responsable de la fourniture de l'énergie thermique requise pour le séchage.

Source de chaleur: Peut être sélectionné en fonction des conditions d'usine.

Steam: le plus commun. Chauffage de l'air via des radiateurs à vapeur (échangeurs de chaleur à tube à ailettes).

Huile thermique: chauffe l'air via des radiateurs d'huile thermique, adaptés aux applications à température plus élevée.

Gas / pétrole: utilise des fours à air chaud au feu direct. L'air chaud propre de la combustion entre directement dans la chambre de séchage, offrant une efficacité thermique élevée.

Chauffage électrique: chauffe l'air via des éléments de chauffage électriques. Permet un contrôle précis mais a des coûts d'exploitation plus élevés, souvent utilisés dans les petits équipements ou pour le chauffage auxiliaire.

Disposition: l'air chaud généré par les radiateurs ou la fournaise est soufflé vers les placages par des ventilateurs de circulation. Les radiateurs sont généralement disposés en zones, permettant un contrôle indépendant de la température pour chaque zone de séchage.

4. Système de circulation de l'air chaud

Il s'agit du 'Système respiratoire ' du sèche-linge, chargé de forcer l'air chaud uniformément à travers la couche de placage pour éliminer l'humidité.

Ventilateurs de circulation:

Type: Typiquement des ventilateurs axiaux à haute pression et à haute pression à haut débit ou aux ventilateurs centrifuges.

Disposition: La fonction de conception la plus critique consiste à alterner le débit d'air vers le haut et vers le bas. Les ventilateurs sont disposés au-dessus et en dessous, permettant à l'air chaud de pénétrer les placages alternativement en haut et en bas, assurant un séchage cohérent des deux côtés et prévenir efficacement la déformation et la déformation.

Matériel: Les entraves et les boîtiers des ventilateurs doivent être résistants à la chaleur et à la corrosion, souvent en alliage en aluminium ou en acier inoxydable.

Conduits et buses d'air:

L'air chaud généré par les ventilateurs est dirigé à travers des conduits d'air soigneusement conçus et finalement soufflé sur les facettes à une vitesse uniforme à travers des plaques de buse ou des boîtes de buse. La conception des buses affecte directement l'uniformité du flux d'air.

5. Système d'échappement d'humidité

Il s'agit du 'Système de transpiration ' du sèche-linge, responsable de la suppression rapide de l'air très humide évaporé des placages à l'intérieur de la chambre de séchage.

Composants: comprend des ventilateurs d'échappement, des conduits d'échappement et des amortisseurs (électrique ou manuel).

Principe: En fonction des exigences du processus de séchage, le système de contrôle ajuste automatiquement l'ouverture des amortisseurs d'échappement. Dans le stade de séchage initial, où l'évaporation de l'humidité est élevée, l'ouverture de l'amortisseur est grande; Dans les étapes ultérieures, le volume d'échappement diminue et l'ouverture est réduite pour économiser de l'énergie.

Conception d'économie d'énergie: les systèmes avancés sont équipés de dispositifs de récupération de chaleur (tels que des turbacs ou des échangeurs de chaleur à plaques) qui utilisent l'air humide épuisé pour préchauffer l'air frais entrant, réduisant considérablement la consommation d'énergie.

6. Système de refroidissement

Fonction: Une zone de refroidissement est configurée à la fin du sèche-linge. L'air ambiant (non chauffé) est introduit pour refroidir les placages chauds séchés et régler leur forme.

Avantage: Empêche les facettes d'absorber l'humidité, le déformation ou la fissuration en raison d'une exposition soudaine à l'air extérieur froid après séchage. Il facilite également la manipulation et l'empilement ultérieurs par les travailleurs.

7. Système de contrôle

Il s'agit du 'Brain and Nerve Center ' du sèche-linge, représentant le niveau d'automatisation dans les sèches modernes.

Core: généralement centré sur un PLC (contrôleur logique programmable) et un écran tactile industriel (HMI).

Paramètres contrôlés:

Contrôle de la température: les capteurs de température (thermocouples ou PT100) Surveillez la température dans chaque zone, et les algorithmes PID ajustent l'ouverture des vannes de vapeur du système de chauffage (ou alimentation en gaz).

Contrôle de l'humidité: capteurs d'humidité ou valeurs d'humidité calculées sur la base des températures sèches et humides de l'ampoule, contrôlent automatiquement l'ouverture des amortisseurs d'échappement.

Contrôle de la vitesse de la courroie de maille: contrôle précisément la vitesse du moteur d'entraînement de la courroie de maillage en fonction de la teneur en humidité cible et de la courbe de processus de séchage.

Surveillance et enregistrement:

Surveillance en ligne sur le contenu de l'humidité: l'équipement avancé est équipé de capteurs d'humidité de type micro-ondes ou de résistance à la prise pour surveiller l'effet de séchage final en temps réel.

Dogue des données: le système peut enregistrer et stocker les courbes historiques de température, d'humidité, de vitesse, etc., tout au long du processus de séchage, facilitant le traçage de la qualité et l'optimisation des processus.

Diagnostic des défauts: comprend des fonctions d'alarmes et de l'arrêt verrouillé en cas de surcharge du moteur, de surchauffe, de déviation de la courroie de maille, etc.

8. Dispositif d'alimentation et de décharge

Fin d'alimentation: généralement équipé d'un mécanisme d'étalement pour garantir que les facettes humides sont posées uniformément et catégoriquement sur la ceinture de maillage avec une épaisseur constante. Il s'agit d'une condition préalable pour assurer le séchage uniforme.

Fonction de décharge: les facettes séchées et refroidies sont déchargées en douceur de la courroie de maille via des rouleaux de décharge ou des rouleaux de strip-teaseuse à la prise, entrant dans un empileur ou la prochaine étape de processus.

Ⅲ . Caractéristiques techniques

Haute efficacité et économies d'énergie: l'utilisation recyclée de l'air chaud réduit la consommation d'énergie de plus de 30% par rapport au séchage par lots.

Séchage uniforme: le débit d'air pénétrant empêche la déformation et la fissuration du placage, un taux de qualification dépassant 95%.

Automatisation élevée: prend en charge la surveillance en ligne du contenu en humidité et le réglage adaptatif.

Adaptabilité forte: adaptée aux placages de différentes espèces de bois (par exemple, eucalyptus, peuplier) avec des gammes d'épaisseur de 0,5 à 3 mm.

Principalement utilisés au stade de séchage du placage des lignes de production de contreplaqué, également applicables pour le séchage continu des matériaux de feuille tels que les bandes de bambou et les textiles. La capacité typique varie de 10 à 30 tonnes d'évaporation de l'eau par jour.

Ⅴ . Paramètres techniques

Nom du paramètre | Unité | Exemple de petit équipement | Exemple d'équipement grand | Note |

Capacité d'évaporation | kg d'eau / h | 500 - 800 | 1200 - 2000+ | Indicateur de capacité de base |

Largeur de ceinture efficace | MM | 1300 (4 pieds) | 2600 (8 pieds), 4800 | Détermine la largeur du placage |

Longueur de séchage efficace | m | 15 - 25 | 30 - 50 | Affecte le temps de séchage |

Température de séchage | ° C | 120 - 160 | 140 - 180 | Réglable par les espèces de bois |

Vitesse de ceinture | m / min | 0,8 - 4.0 | 0,5 - 5,0 | Régulation de vitesse sans étape |

Puissance totale installée | kw | 80 - 120 | 200 - 350 | Somme de tous les moteurs |

Consommation de vapeur | kg de vapeur / kg d'eau | ≤ 1,8 | ≤ 1,7 | Plus bas est plus économe en énergie |

Temps de séchage | min | 5-15 | 8-20 | Adjustable |

Nous sommes Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory et fabricant d'ensembles complets de machines en contreplaqué et de machines de placage. Avec de nombreuses années d'expérience en production, une technologie de production avancée, des travailleurs expérimentés et des ingénieurs professionnels, nous pouvons vous offrir les machines appropriées, bonnes et fortes pour vous.

Les machines comprennent: Ligne de production du placage (débaker en rondins, machine à peler de placage, chargeur de journaux, empileur automatique) , Ai-tailleur à lame, machine à correction de placage, séchoir à placage), placard à rouleaux de placage, machine à coudre en maille de plac Machine d'étalonnage, machine de renversement de contreplaqué, table de levage, etc.

Demandez un devis aujourd'hui! Solutions OEM / ODM disponibles - Démarrez votre entreprise de contreplaqué avec une pointe concurrentielle!

Nos contacts:

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com