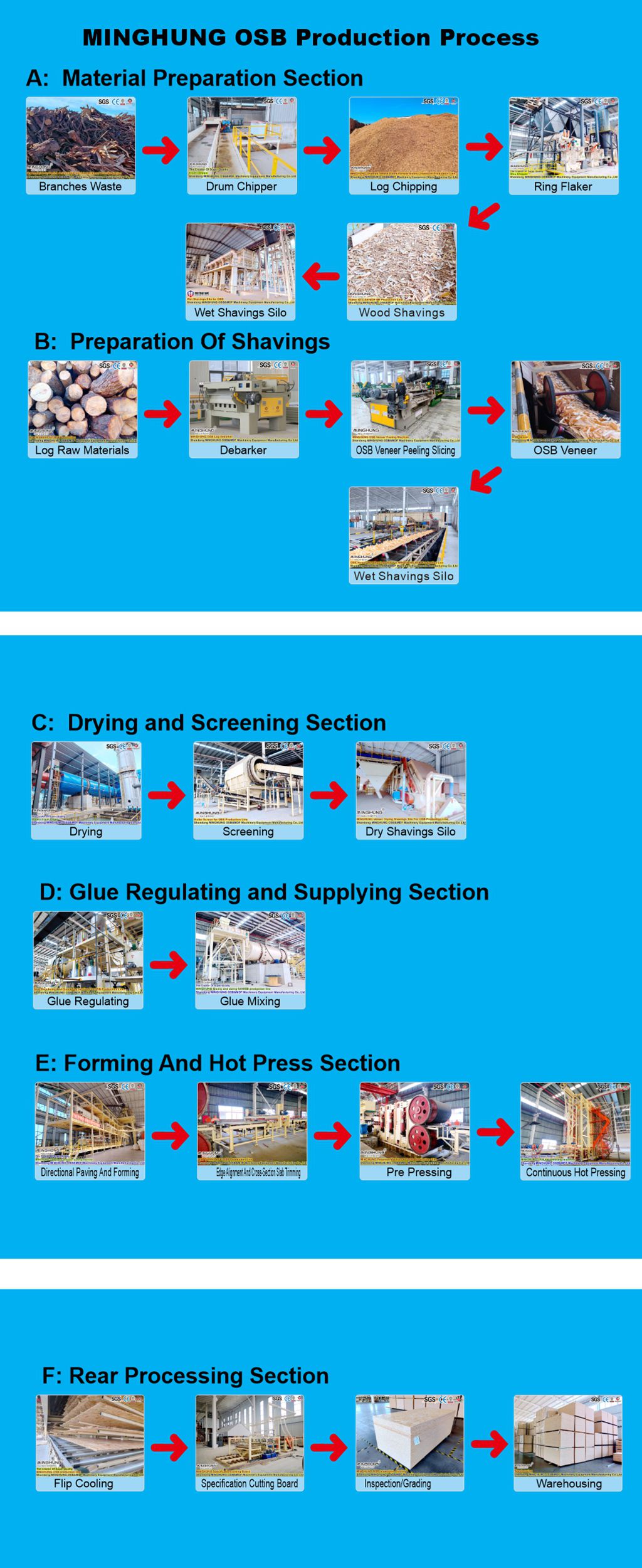

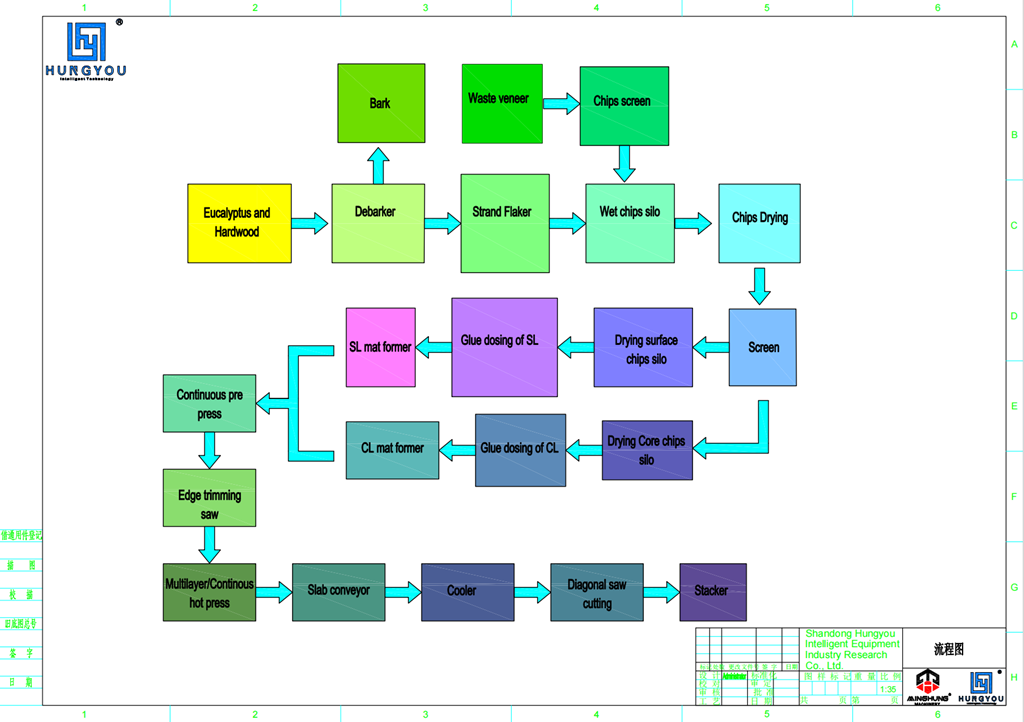

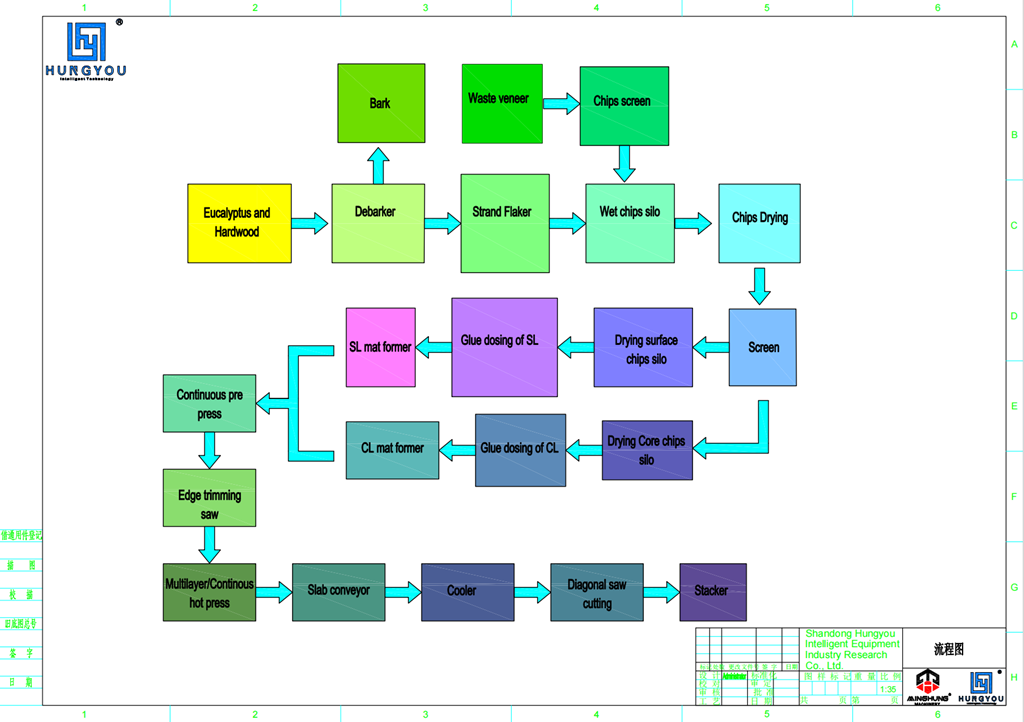

1. Préparation des matières premières: La ligne de production utilise généralement des bois à croissance rapide comme le pin. Les journaux sont transformés en puces par une déchiqueteuse de tambour, puis se sont éclatés dans des brins de dimensions spécifiques (généralement 40-120 mm de long, 5-20 mm de large, 0,3-0,7 mm d'épaisseur) par un libellé. Cette étape garantit la morphologie du brin, jetant les bases de la forte force du conseil d'administration.

2. Séchage et mélange de colle: la teneur en humidité des brins séchés doit être contrôlé avec précision à environ 2% -4%. Le mélange de colle est l'étape de base pour obtenir la certification des glucides. Pour assurer des émissions de formaldéhyde extrêmement faibles, la ligne de production doit utiliser des adhésifs sans formaldéhyde tels que le MDI (diisocyanate de diphénylméthane) éco-adhésif. Un mélange à anneau avancé garantit que l'adhésif MDI recouvre uniformément les surfaces du brin.

3. Formation orientée et pressage chaud: c'est l'étape de clé qui reflète les caractéristiques structurelles 'orientées ' de l'OSB. Les brins collés sont posés par un ancien orienté, avec des brins de surface alignés longitudinalement le long de la longueur du panneau et des brins de noyau alignés de manière transversale ou aléatoire, formant une structure orientée à trois couches. Cette structure réorganise le grain du bois, donnant au panneau une stabilité dimensionnelle élevée et une résistance à la flexion. Le pressage chaud utilise souvent une presse plate continue pour former le tapis à haute température et pression. Pour une épaisseur de 18 mm, les paramètres pressants (température, pression, temps) doivent être contrôlés avec précision pour assurer une densité uniforme et une stabilité structurelle.

4. Finition et contrôle de la qualité: les panneaux pressés subissent du refroidissement, de la coupe et du ponçage pour assurer des dimensions précises et une surface lisse. L'étape de contrôle de la qualité finale est cruciale. Les produits doivent passer des tests stricts pour garantir que leur émission de formaldéhyde répond à la standard strict de la phase 2 de la phase 2 (par exemple, <0,09 ppm) avant de pouvoir être emballés et expédiés.

Scénarios d'application principaux

Grâce à d'excellentes performances environnementales (en raison de l'adhésif MDI) et des propriétés physiques robustes (en raison de la structure orientée), les cartes OSB de 18 mm certifiées en glucides ont une large gamme d'applications.

Secteur des applications | Cas d'utilisation spécifiques | Avantages de base |

Structure du bâtiment | Panneaux muraux, panneaux de sol, panneaux de toit dans les bâtiments à cadre en bois; Coffrage concret | Haute résistance, bonne capacité de charge, stabilité dimensionnelle |

Décoration intérieure et meubles | Cuisine / armoires de salle de bain, partitions, murs de dispositifs; Cadres de meubles, grandes armoires de rangement | Excellente résistance à l'humidité, forte capacité de retenue des ongles, facile à travailler avec (scie, ongle, placage), en toute sécurité sur l'environnement |

Emballage et transport | Cas d'emballage d'exportation (souvent exemptés d'inspection), palettes, grandes caisses | Résistance à l'impact, résistance à l'humidité, exonérée du traitement en quarantaine |

Autres champs | Systèmes d'exposition, étagères d'entrepôt | Rentable, facile à personnaliser et à traiter |

Résumé des avantages de base

En résumé, la ligne de production OSB de 18 mm certifiée en glucides garantit non seulement les propriétés physiques exceptionnelles du produit, mais garantit également son excellente qualité environnementale grâce à un contrôle strict des matières premières (comme l'adhésif MDI) et des processus. Cela fait du produit final un choix idéal pour les applications exigeant des normes environnementales et de force élevées.

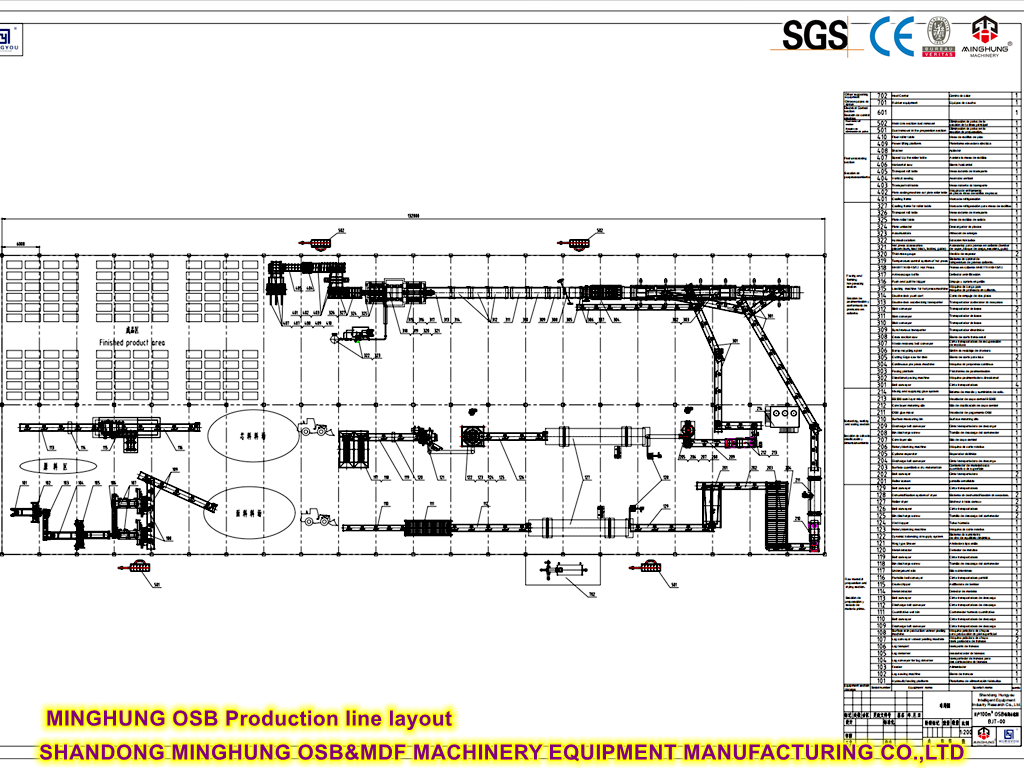

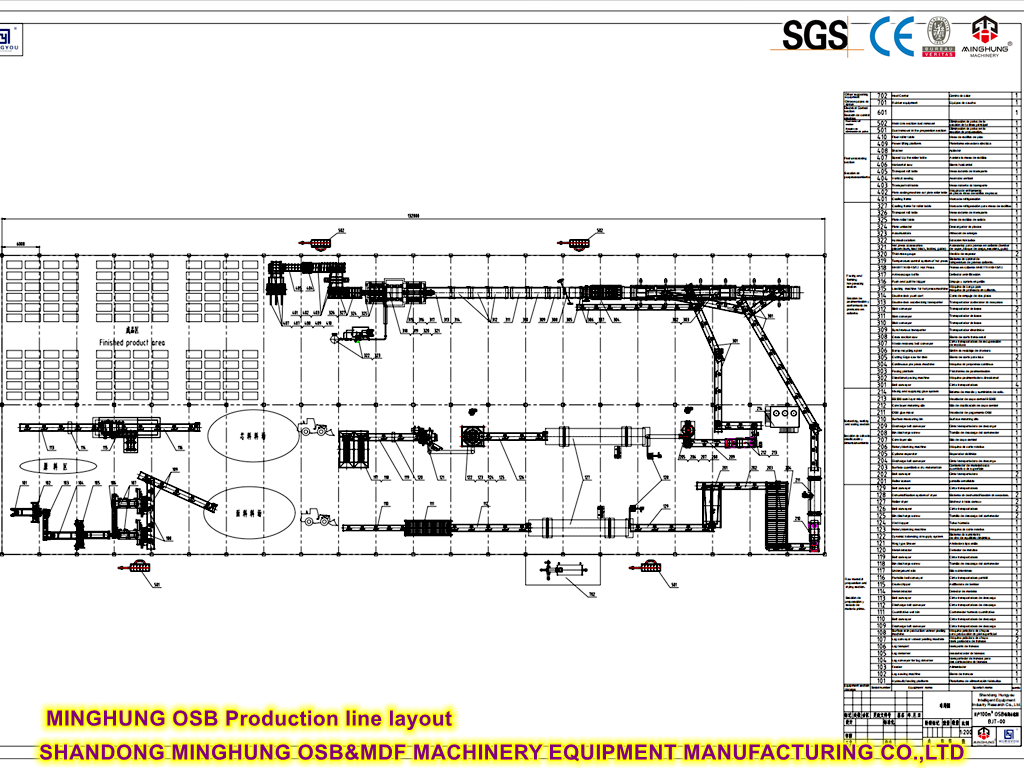

Réclamez votre disposition gratuite de ligne OSB! Obtenez la conception de l'usine de bout en bout de la préparation des brins au ponçage. Recevez un plan d'usine 3D dans les 30 jours.

Nos contacts:

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com