1.Board de particules:

1.Board de particules:

Définition: Un produit de panneau fabriqué sous chaleur et pression à partir de particules ou de flocons de bois (ou de matériaux végétaux non boisés comme la paille) liés avec un liant en résine synthétique (principalement de l'urée-formaldéhyde ou du phénol-résine-résine) et d'autres additifs (EG, répulsions aquatiques, durcisseurs).

Caractéristiques: utilise une large gamme de matières premières (journaux de petit diamètre, branches, résidus en bois); structure uniforme; bonne stabilité dimensionnelle; Finition facile à machine et à surface (placage, peinture); coût relativement faible.

Métriques de qualité clés: densité et sa distribution, résistance à la liaison interne, résistance à la liaison de surface, module de rupture (MOR), module d'élasticité (MOE), gonflement d'épaisseur après absorption d'eau, niveaux d'émission de formaldéhyde. Ces mesures dépendent fortement du processus de pression à chaud, en particulier la pression et le contrôle de la température.

2. Presse plate continue:

2.1 Définition: L'équipement de base de la production continue de composites à base de bois à panneaux plats comme les panneaux de particules et le MDF. Ses fonctionnalités déterminantes sont:

CONTINU: Le tapis (un mélange de particules / flocons et d'adhésif en résine) est alimenté en continu dans la presse, subissant une pression, un chauffage et un durcissement en mouvement. La planche finie sort en continu à l'extrémité opposée. Cela diffère fondamentalement de discontinu 'Multi-Opening Presses ' qui nécessitent un chargement cyclique, une appuye et un déchargement.

Pressage plat: la pression est appliquée via deux plateaux massifs et chauffants (généralement au-dessus et en dessous du tapis), garantissant une pression uniforme sur la largeur et la longueur de la planche, entraînant des surfaces plates.

Principe de travail: le tapis entre dans la presse sur les ceintures en acier. Les cylindres hydrauliques conduisent les plateaux chauffés à fermer, en appliquant la pression et la température requises. Les plateaux sont généralement conçus avec une 'ouverture ' effilée '(zone de coin). Lorsque le tapis est transmis à travers cette zone, son épaisseur est progressivement comprimée à la valeur cible. Il est ensuite maintenu à la pression et à la température fixes pour un temps de séjour suffisant pour guérir pleinement la résine. À l'extrémité de sortie, l'ouverture de la platine augmente, permettant à la planche durcie de sortir à l'épaisseur souhaitée.

2.2 Avantages:

Haute efficacité: la production continue permet une production significativement plus élevée (les presses modernes peuvent atteindre des dizaines de mètres cubes par heure) par rapport aux presses multi-ouvertures.

Haute qualité: une distribution de chaleur et de pression plus uniforme sur la longueur entraîne une distribution de densité supérieure (en particulier par l'épaisseur), des tolérances d'épaisseur plus petites et une excellente qualité de surface.

Flexibilité: commutation plus facile entre différentes épaisseurs de planche pendant la production continue (en ajustant l'ouverture de la zone de coin).

Automatisation élevée: facilement intégrée dans les lignes de production automatisées.

3. Incarnation de l'intelligence:

Il s'agit de la mise à niveau de base distinguant les presses plates continues modernes de l'équipement traditionnel. Son 'Intelligence ' se manifeste principalement dans les aspects suivants:

3.1 Réseau de capteurs intelligents:

Capteurs de haute précision: stratégiquement placés aux points clés de toute la presse pour surveiller en temps réel: pression (pression totale, pression de zone, distribution de pression), température (surface du plateau, noyau de la carte), position de plateau / ouverture d'écart, vitesse de la courroie d'acier, tension de la courroie d'acier, état du système hydraulique (tempalité d'huile, débit, pression), état du système de conduite (courant de moteur, température, vibration), etc.

Surveillance de la qualité en ligne: des scanners intégrés (par exemple, des profilants de densité de rayons X, des compteurs d'humidité NIR, des jauges d'épaisseur) à l'entrée et à la sortie de presse fournissent des données en temps réel sur la distribution de densité de tapis, le contenu de l'humidité et le profil épaisseur / densité du tableau fini.

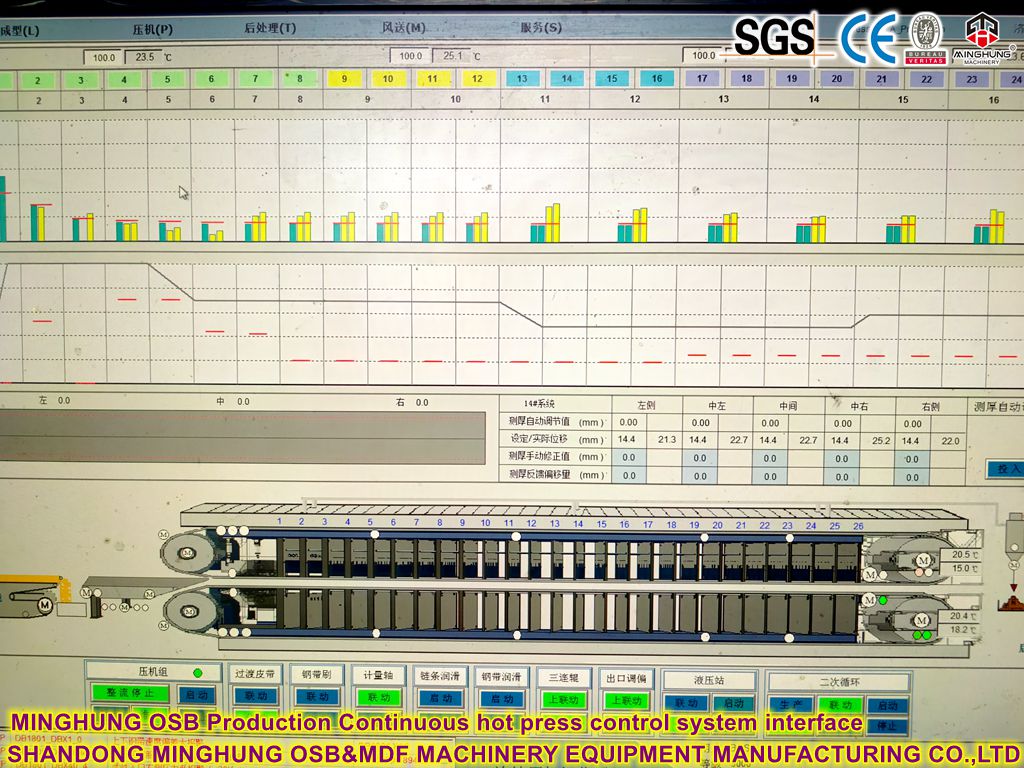

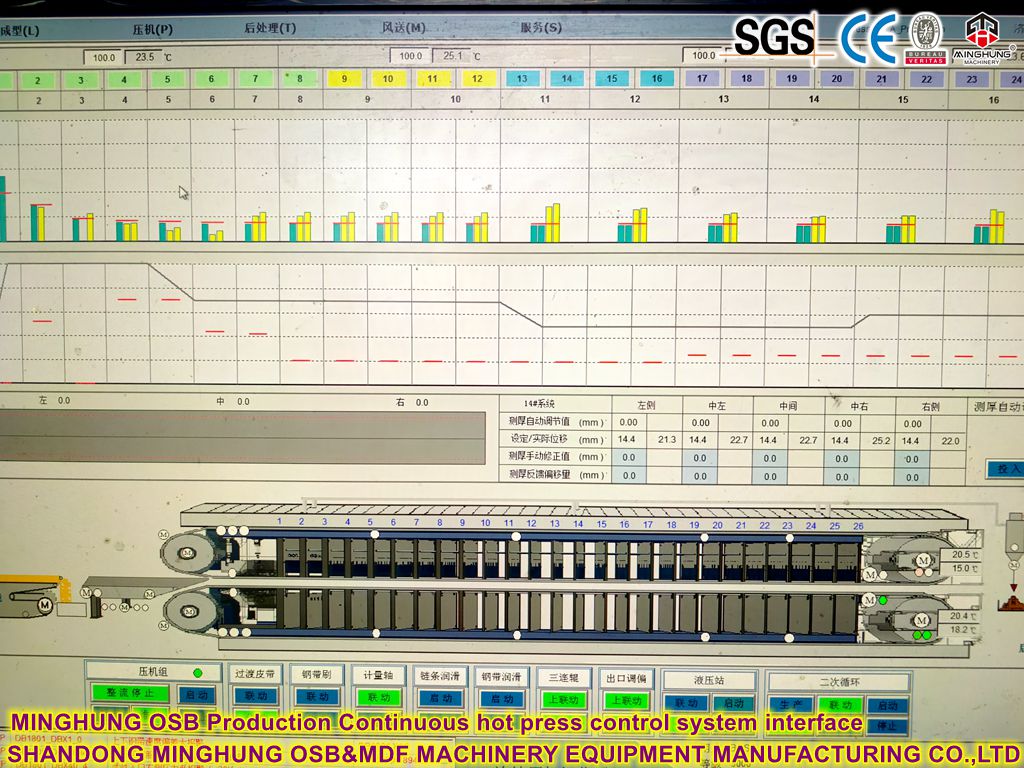

3.2 Système de contrôle intelligent (le cerveau):

3.2.1 Contrôle de processus avancé (APC): Le système de contrôle (Typiquement des PLC et PC industriels à haute performance) utilise des algorithmes complexes (par exemple, PID, Contrôle prédictif du modèle - MPC, contrôle adaptatif) pour la régulation en boucle fermée. Ceci est basé sur des données de capteurs en temps réel et des modèles de paramètres de processus prédéfini (recettes).

3.2.2 Réglementation intelligente de base:

Contrôle de pression de la zone de précision: La longueur de la presse est divisée en de nombreux zones de pression contrôlées indépendamment (souvent des dizaines). Le système ajuste dynamiquement et indépendamment la pression dans chaque zone (via le contrôle de la pression hydraulique aux groupes de cylindres correspondants) sur la base des caractéristiques du MAT (densité, épaisseur, humidité) et des données de surveillance en ligne. Ceci est crucial pour compenser les fluctuations des matières premières et assurer l'uniformité de la densité.

Contrôle de la température de la zone de précision: Les plateaux chauffants sont souvent également divisés en zones de chauffage (par exemple, la vapeur ou l'huile thermique chauffée). Le système contrôle précisément les points de consigne de température et le débit pour chaque zone en fonction des exigences du processus et des commentaires en temps réel, assurant un transfert de chaleur uniforme et efficace.

Vitesse et synchronisation d'ouverture: coordonne avec précision la vitesse de la ceinture en acier avec les ouvertures d'écart changeantes à chaque zone le long de la longueur de la presse, assurant un passage de tapis lisse à travers la zone de coin pour atteindre l'épaisseur de la cible et un temps de séjour suffisant dans la zone de durcissement.

3.2.3 Adaptation et auto-apprentissage: les systèmes plus avancés peuvent automatiquement affiner les points de consigne de pression / température ou les paramètres de contrôle en fonction des résultats de qualité en ligne (par exemple, profil de densité de sortie), compensant la dérive à long terme ou les variations de matières premières. Certains systèmes intègrent l'apprentissage automatique pour accumuler des données et optimiser les modèles de processus.

3.2.4 Maintenance prédictive: analyse en continu les données opérationnelles de l'équipement (vibration, température, fluctuations de pression, courant, etc.) en utilisant des algorithmes pour prédire les défaillances potentielles des composants critiques (cylindres hydrauliques, roulements, systèmes de chauffage), permettant un maintien proactif et une réduction de la rupture désactivée.

3.3 Interface humaine-machine (HMI) et analyse des données:

Surveillance centralisée: les grands panneaux HMI tactile HMI affichent tous les paramètres clés, l'état de la machine, les alarmes et les tendances de données de qualité.

Gestion des recettes: Stores et gère les paramètres de processus optimisés (courbes de pression, courbes de température, vitesse, etc.) pour différentes spécifications de produits (épaisseur, densité, type de résine).

Enregistrement et analyse des données: de grandes quantités de données de production et de processus sont stockées pour générer des rapports, une traçabilité de production, une analyse de la qualité, une analyse de l'efficacité et des initiatives d'amélioration continue.

Surveillance et support à distance: la mise à jour de la technologie IoT industrielle (IIOT), du personnel autorisé (fabricants d'équipements, QG de l'usine) peut accéder à distance aux données de la machine pour les diagnostics, l'optimisation ou le support technique.

4. Personnalisation à haute pression:

Cela fait référence à la conception et à la fabrication de la presse plate continue pour être renforcée ou spécialement conçue pour une pression de travail maximale plus élevée - un paramètre de performance de base - en fonction des exigences spécifiques d'un client:

Signification de 'haute pression ':

Indique que la presse peut atteindre et maintenir de manière stable une pression de travail maximale plus élevée (généralement mesurée en barre ou en MPA) que les modèles standard. Par exemple, alors qu'une presse standard peut maximiser à 500-800 bar, un modèle personnalisé à haute pression pourrait atteindre 900 bar, 1000 bar ou même plus.

Une pression plus élevée exige une intégrité structurelle significativement plus forte pour le cadre de presse, les plateaux, les cylindres hydrauliques et les systèmes de tuyauterie, nécessitant des matériaux de qualité supérieure et une fabrication plus précise.

Scénarios de personnalisation:

La production de panneaux de particules à haute densité: les planches utilisées pour les comptoirs, les substrats de sol ou les structures de charge lourdes nécessitent des densités plus élevées (> 750 kg / m³, dépassant même 800 kg / m³). La réalisation de ces densités élevées nécessite une pression énorme, qui peut être inefficace ou impossible pour les presses standard.

Matières premières spéciales: la transformation des bois durs, du bois recyclé ou des fibres non boisées (bambou, paille) peut nécessiter une pression plus élevée pour une compression et une liaison efficaces.

Gains d'optimisation / efficacité du processus: une pression plus élevée pourrait permettre des temps de pressage plus courts (le taux de guérison de la résine dépend du T&P) tout en maintenant la qualité, ou permettre l'utilisation de tapis de teneur en humidité inférieurs, augmentant ainsi l'efficacité ou la réduction de la consommation d'énergie.

Assurer la qualité des planches épaisses: la production de panneaux de particules ultra-épaisses nécessite de surmonter une plus grande résistance à la compression pour obtenir une densité de noyau et une résistance à la liaison suffisantes, ce qui rend la haute pression essentielle.

Spécifications spécifiques au client: les normes de produit du client ou les applications d'utilisation finale imposent des exigences extrêmement strictes aux propriétés physiques / mécaniques (par exemple, Bond interne, MOR) qui nécessitent des processus à haute pression.

Considérations clés pour la personnalisation à haute pression:

Renforcement structurel: le cadre de la pression (colonnes, croisements) nécessite des sections plus épaisses ou de l'acier plus résistant; Les plateaux nécessitent une raideur accrue et une résistance à la flexion; Les cylindres hydrauliques nécessitent des diamètres plus grands ou des cotes de pression plus élevées.

Mise à niveau du système hydraulique: nécessite des unités de puissance hydrauliques à plus grande capacité, des soupapes et des tuyaux à haute pression, et des accumulateurs plus importants pour assurer une réponse rapide et une pression stable sous des charges élevées.

Conception des plaques: maintenir la planéité des plaques et l'efficacité thermique sous une pression extrême présente des défis de conception importants.

Compatibilité du système de contrôle: les capteurs de pression, les vannes de commande, etc., doivent être évalués pour des gammes plus élevées et des exigences de précision. Le contrôle intelligent de la pression zonale devient encore plus critique sous une haute pression pour éviter les surcharges locales.

Impact des coûts et énergie: la personnalisation à haute pression implique des coûts d'approvisionnement en équipement plus élevés et une consommation d'énergie accrue (hydraulique, chauffage). Une analyse coûts-avantages approfondie est essentielle, pesant les avantages (amélioration de la qualité, gains d'efficacité, flexibilité des matières premières) par rapport aux coûts accrus.

✅ Contrôle de précision intelligent

Les réseaux de capteurs en temps réel et les algorithmes AI permettent une optimisation dynamique multidimensionnelle de la pression, de la température et de la vitesse.

Le contrôle indépendant de la pression zonale (50+ zones de pression) compense les variations des matériaux et assure l'uniformité de la densité.

Réglage des processus en boucle fermée via les profilants de densité des rayons X en ligne et les scanners d'épaisseur.

✅ Capacité de personnalisation à haute pression

La pression de travail maximale dépasse 1000 bar (vs 500-800 bar pour les presses standard).

Structure du cadre renforcé + système hydraulique à haute pression prend en charge la production de planches à haute densité (> 800 kg / m³), des panneaux ultra-épais et des matières premières dures.

Assure la fiabilité des processus pour les applications spécialisées (par exemple, les cartes structurelles porteurs de charge, les substrats de panneaux résistants au feu).

✅ Production continue à haute efficacité

Un pressage plat continu augmente la sortie de 40% + (par rapport aux pressions multi-ouvertures).

Tolérance d'épaisseur ≤ ± 0,15 mm; Un gonflement de l'absorption d'eau a diminué de 20%.

La gestion des recettes basée sur le cloud permet des modifications de spécification des produits en 10 secondes.

Pour plus d'informations, bienvenuez-nous, nous vous répondrons rapidement et proposerons des vidéos de travail avec vous

+86 18769900191, +86 15805496117, +86 15805493072

1.Board de particules:

1.Board de particules: