| I. Section de gestion des journaux |

1. Débarqueur: supprime l'écorce des journaux pour protéger les couteaux de pelage ultérieurs et assurer une surface de placage lisse. Les types courants sont les débarquants de tambour et les débarquants en anneau.

2. Sci de bucking en rondins: coupe les bûches longues en sections de longueur standard en fonction des plans de production et des exigences de la machine de pelage.

3. Logner l'étang / réservoir cuit à la vapeur: adoucit les coupes de bois en chauffant à l'eau chaude ou à la vapeur, réduisant la dureté en fibres de bois pour permettre la production de placage continu, lisse et sans fissure de haute qualité pendant le pelage.

| Ii Section de traitement de pelage et de placage |

4. Coupage de pelage: une machine centrale de la ligne de production. Il se concentre, serre et fait pivoter la bûche ramollis à grande vitesse tandis qu'une lame tranchante le décolle en feuilles continues de placage d'épaisseurs variables. Les types incluent la broche (pour les gros journaux) et les tours sans broche (pour les petits bûches).

5. Clipper de placage: coupe le ruban continu du placage en feuilles rectangulaires en fonction des défauts et des exigences de taille.

6. Séchon sur le placage: séchent le placage humide à une teneur en humidité appropriée (généralement 8-12%). Le type le plus courant est le sèche-linge, qui utilise de l'air chaud pour le séchage continu. Ceci est essentiel pour assurer la qualité du lien et la prévention de la déformation.

7. Veneer Splicer: rejoint de petites feuilles de placage séchées dans de grandes feuilles pleine grandeur en coutures, en se joignant aux doigts ou en enregistrant, améliorant l'utilisation du bois. Comprend des épisseurs de placage sec et des épisseurs de placage vert (épissage avant le séchage).

| Iii. Section de collage et de layup |

8. Écarré de colle: une machine centrale. Écarte l'adhésif préparé (par exemple, UF, résine PF) uniformément sur la surface du placage. Le type commun est l'épandeur à quatre rouleaux, qui contrôle la quantité de colle via des rouleaux supérieurs et inférieurs.

9. Machine de lay-up automatique: empile automatiquement et avec précision les placages de noyau collés avec des facettes de face / dos non collées en fonction du nombre de couchers prédéfinis et de la direction des grains (grain croisé) pour former un tapis. Ceci est la clé de l'automatisation, de l'efficacité et d'assurer la symétrie structurelle.

| Iv. Section de pré-pression et de pressage chaud |

10. PRE-PRESS: applique la pression froide (ou chaude à chaleur) au tapis assemblé avant de presser à chaud pour obtenir la liaison initiale, ce qui facilite la manipulation et le chargement dans la presse chaude sans s'effondrer.

11. Hot Press: le 'Heart ' de la ligne de production. Il fournit une température élevée et une haute pression pour guérir rapidement l'adhésif dans le tapis en peu de temps, en liant les couches de placage multiples dans un panneau de contreplaqué solide. Généralement multi-ouverts.

| V. Section post-traitement et finition |

12. Rack de refroidissement et de virage: sépare, tourne et refroidit les panneaux chauds , les plaques chaudes fraîchement sorties de la machine à presse chaude sont ensuite dispersées, retournées et refroidies pour assurer leur refroidissement uniforme, la libération de contrainte interne et la prévention de la déformation. Sortir la presse chaude pour permettre le refroidissement uniforme et la libération de stress interne, empêchant la déformation.

13. Calibrer la ponceuse: Sands les deux surfaces du panneau pour éliminer la déviation d'épaisseur, les couches pré-carrées et les défauts de surface, réalisant une épaisseur précise et une surface plate lisse.

14. Saw transversal et coupe de découpage: coupe automatiquement les panneaux rugueux à grand format dans les panneaux finis finaux de taille standard en fonction des spécifications de la commande. Habituellement, une combinaison de scies de coupe croisée et de bord.

tournant

machine à ponçonner

scie croisée

| Vi. Systèmes auxiliaires et de support |

Système de mélange de colle: prépare et fournit automatiquement l'adhésif, y compris les réservoirs de stockage en résine, les unités d'addition de remplissage, les pompes à comptage de durcisseur et les mélangeurs.

Système hydraulique: fournit de l'énergie pour la presse à chaud, la pré-pression, etc.

Centre d'énergie thermique: fournit de la chaleur (vapeur ou de l'huile thermique) pour le sèche-linge, la presse chaude, etc. peut inclure des chaudières, des conduits de chaleur et des systèmes de contrôle.

Système de collecte de poussière: recueille des copeaux de bois et de la poussière de divers processus (en particulier le ponçage et la coupe), assurant un environnement de production propre et une santé des travailleurs.

Système central de contrôle électrique: système de contrôle d'automatisation basé sur PLC intégré à travers la ligne de production pour le contrôle de l'équipement entrelacier et la gestion des paramètres de processus.

Système de surveillance du contenu en humidité en temps réel

Ce système n'est pas une seule pièce d'équipement mais plutôt une solution intégrée de détection intelligente, d'actionnement et de contrôle central déployé à des points critiques à travers la ligne de production de contreplaqué. Il réalise un contrôle précis de la teneur en humidité du bois grâce à l'acquisition de données en temps réel, à l'analyse et au contrôle de rétroaction.

1. Capteurs d'humidité en ligne de haute précision

Principe de travail: Utilisez la technologie micro-ondes à haute fréquence ou proche infrarouge (NIR) pour effectuer une mesure continue et continue de la teneur en humidité des placages ou panneaux en mouvement. Ces technologies pénètrent dans la surface du bois, reflétant la véritable teneur en humidité du noyau, ce qui les rend plus efficaces et plus complètes que les compteurs traditionnels de type broche.

Points d'installation:

Infondés du sèche-linge: mesure le MC initial des placages humides entrant dans le sèche-linge, fournissant des données de base pour le processus de séchage.

Défense du sèche-linge: c'est le point de surveillance le plus critique. Il mesure directement le MC final des placages séchés pour déterminer s'ils répondent aux normes de processus prédéfinies (par exemple, 8% -12%).

Avant l'épandeur de colle: surveille le MC des placages sur le point d'entrer dans le stade de collage. Assure que MC est dans la plage optimale (généralement 6% à 10%) pour une efficacité de liaison maximale.

Après la presse chaude / avant la zone de durcissement: surveille la distribution d'humidité des panneaux après avoir appuyé, fournissant des données pour le processus de durcissement.

2. Unités d'acquisition et de traitement des données

Fonction: Chaque capteur est connecté à un module d'acquisition de données responsable de la conversion des signaux du capteur en valeurs MC numériques. Ces unités présentent des capacités de filtrage des signaux et de traitement préliminaires pour assurer la stabilité et la précision des données.

3. Système de contrôle intelligent central

Le cerveau du système: généralement une plate-forme logicielle fonctionnant sur un PC industriel ou des PLC haute performance.

Fonctions de base:

Intégration des données: reçoit des données en temps réel de tous les capteurs de la ligne de production.

Tableau de bord de visualisation: affiche dynamiquement les valeurs MC en temps réel, les tendances historiques et les informations d'alarme de tous les points d'un écran tactile ou d'un ordinateur via des graphiques et des graphiques.

Analyse logique et prise de décision: le système compare les données en temps réel avec les paramètres de processus prédéfinis. Par exemple, si le MC à la sortie du séchoir est toujours plus élevé que le point de consigne, le système détermine le sous-séchage.

4. Mécanismes d'actionnement et de verrouillage

Fonction: Recevoir les commandes du système de contrôle central et ajuster automatiquement les paramètres de fonctionnement de l'équipement associé, formant un système de contrôle en boucle fermée.

Commandes de verrouillage typiques:

Interruption avec sèche-linge: l'application de base. Si le système détecte les placages surchés, il abaisse automatiquement la température du séchage ou augmente la vitesse du convoyeur; À l'inverse, pour les facettes humides, il augmente la température ou diminue la vitesse, réalisant un séchage précis et une énergie d'économie.

Interrupteur avec Glue Spreder: Micro-ajustement la quantité de propagation de colle en fonction du placage en temps réel MC. MC légèrement plus élevé peut déclencher une petite augmentation de la colle, tandis que les MC inférieurs peuvent déclencher une diminution, assurant la qualité de la liaison tout en économisant l'adhésif.

Interrompre avec une presse chaude: optimise intelligemment les paramètres de courbe de presse à chaud (température, pression, temps) en fonction de l'état d'humidité du tapis, assurant un durcissement complet de la colle avec une consommation d'énergie minimale.

Alarme et tri: pour les placages ou les panneaux avec MC sérieusement hors spécification, le système déclenche des alarmes audiovisuelles et peut se dérouler avec des dispositifs de tri automatiques pour les rejeter de la ligne de production.

5. Architecture de communication réseau

Composition: Les technologies de bus de terrain à haut débit comme Industrial Ethernet, Profinet ou EtherCAT assurent la transmission de données en temps réel et stable entre tous les capteurs, les actionneurs et le système de contrôle.

Ce système transforme la teneur en humidité d'un paramètre de résultat qui a nécessité des tests de laboratoire post-processus en un paramètre de processus qui peut être contrôlé en temps réel via la boucle fermée 'Sense-Analyze-ACTUate '. Cela améliore fondamentalement le niveau d'intelligence de la production de contreplaqué et assure une cohérence de qualité des produits supérieure.

Qu'est-ce que le contreplaqué?

Le contreplaqué est un panneau en bois d'ingénierie fabriqué à partir de trois couches minces ou plus de placage en bois. Ces couches sont collées avec leurs grains de bois tournés jusqu'à 90 degrés les uns aux autres. Cette structure 'croisement ' donne au contreplaqué plusieurs avantages clés: une résistance élevée et une stabilité dimensionnelle dans toutes les directions, surmontant efficacement l'anisotropie naturelle et la tendance à la déformation ou à la séparation trouvée dans le bois solide.

Structure de base et processus de production

1. Structure centrale: principe de symétrie

Nombre étrange de couches: généralement à 3 plis, 5 plis, 7 plis, etc., pour assurer une structure symétrique et équilibrée, empêchant la déformation.

Croisement: la direction des grains des facettes adjacentes est perpendiculaire. Cette structure contrecarre le stress de Wood, ce qui rend les propriétés de résistance et de rétrécissement du panneau cohérentes dans toutes les directions.

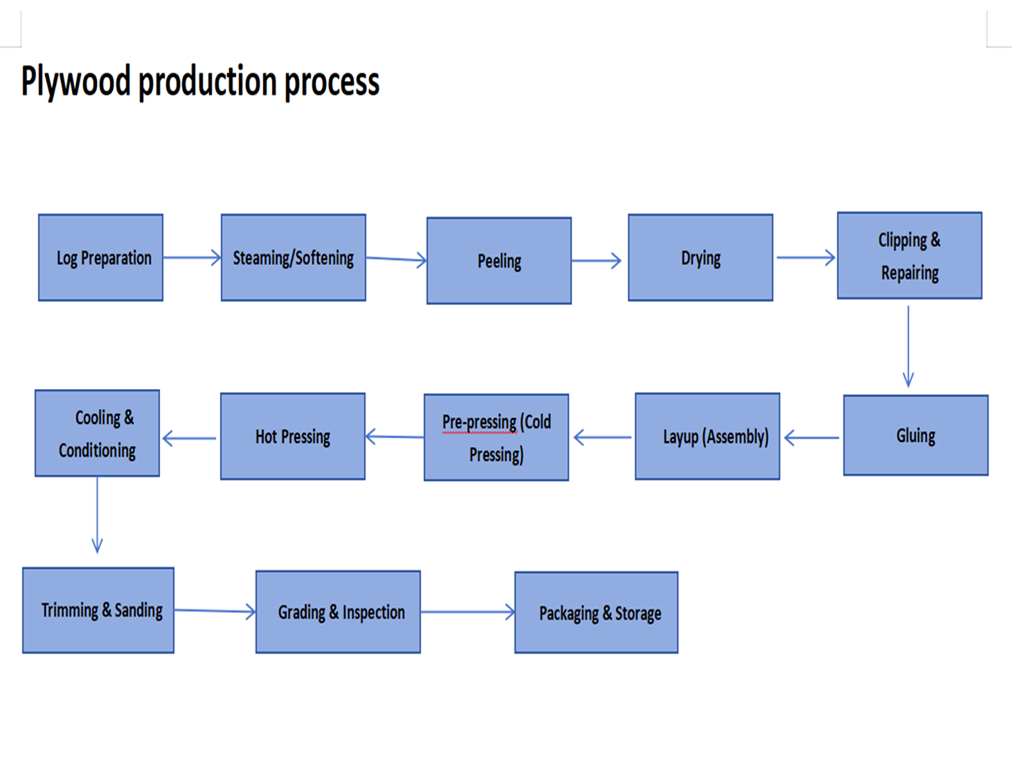

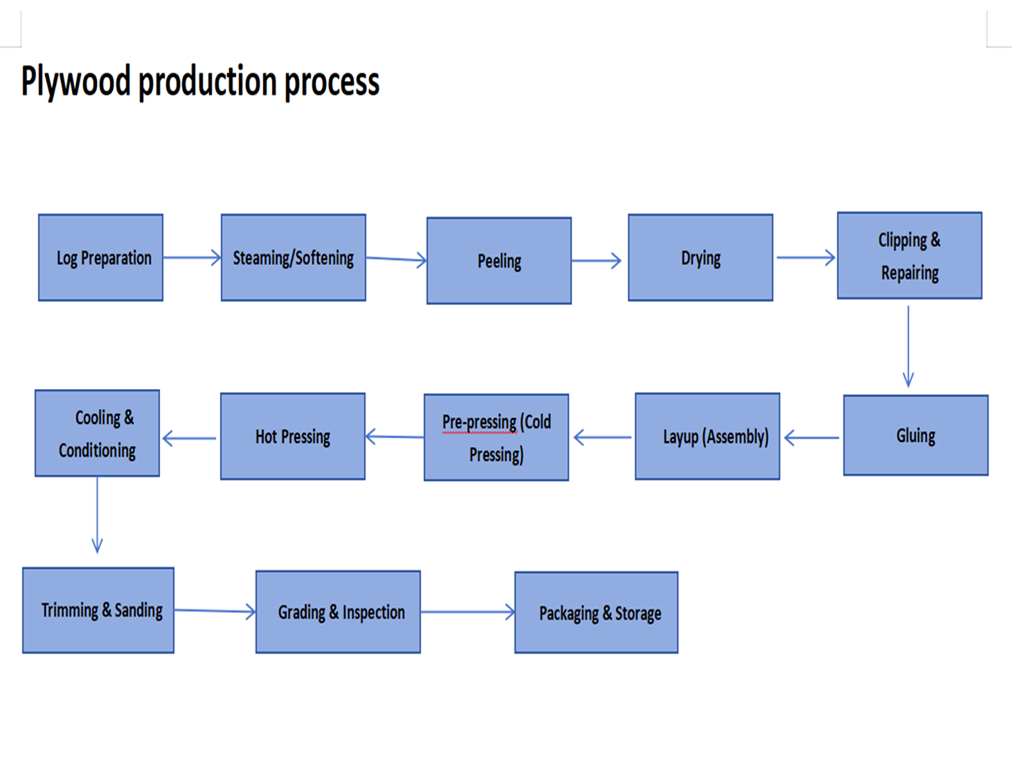

2. Processus de production

Manipulation des journaux: débarcation, coupe, vapeur (adoucissement).

Peler: faire tourner la bûche contre une lame pour le peler dans des feuilles de placage continues.

Séchage de placage: les placages de séchage à une teneur en humidité appropriée (8-12%).

Patchage et épissage du placage: réparation de défauts et épissage de petites feuilles dans des facettes pleine grandeur.

Coulage et lay-up: application de l'adhésif et assemblage des placages avec des grains perpendiculaires.

Pré-pression et pressage chaud: guérison de l'adhésif à haute température et pression pour lier les couches.

Post-traitement: refroidissement, ponçage, coupe, classement, inspection, emballage.

Caractéristiques et avantages clés

Rapport à haute résistance et résistance / poids: plus fort que le bois solide d'épaisseur comparable.

Excellente stabilité dimensionnelle: résiste à la rétrécissement, à l'enflure, à la fissuration et à la déformation.

Utilisation élevée et écologique: utilise efficacement des billes de petit diamètre et du bois court, réduisant les déchets.

Bonne ouvrage: facile à couper, clouer, forer, peindre et coller.

Grand format: Disponible en grandes feuilles sans avoir besoin de joints.

Haute décorativité: peut être superposé avec divers grains et styles de bois attrayants.

Champs d'application principaux

Construction et génie civil: coffrage en béton, intérieur et revêtement de mur / toit extérieur, partitions, plafonds.

Fabrication de meubles: substrat et panneaux pour meubles haut de gamme, armoires, tables, armoires.

Décoration intérieure: sous-couche au sol, panneaux muraux, noyaux de porte.

Emballage et transport: caisses d'exportation, palettes, revêtements de sol en conteneurs.

Transport: boiseries intérieures pour les voitures, les trains et les navires.

Autres: conférenciers, équipements sportifs, panneaux publicitaires.

Nous pouvons offrir une conception de disposition d'usine, une installation, une formation des opérateurs, une garantie de 24 mois et une livraison de pièces de rechange globale dans les 72 heures.

Nos contacts:

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com