Caractéristiques clés et considérations de conception

1. Capacité à haute pression:

L'OSB utilise des brins plus grands et nécessite une résistance élevée, souvent en sections épaisses.

La presse doit fournir une pression de travail maximale très élevée (généralement supérieure à 500 à 1 000 tonnes par mètre de largeur) pour comprimer efficacement le tapis épais et lâche composé de gros brins.

Le système de pression (généralement un tableau de cylindres hydrauliques) a besoin d'un contrôle précis de la distribution de pression.

2. Grande hauteur d'ouverture et platine de presse longue:

Grande ouverture: accueille le tapis OSB typiquement épais (l'épaisseur finie peut atteindre 40 mm ou plus), nécessitant une hauteur d'ouverture suffisante pour l'entrée du tapis.

Platine longue: OSB utilise des adhésifs (généralement la résine phénol-formaldéhyde - PF) qui guérissent à des températures plus élevées, nécessitant des temps de presse plus longs. La longueur de la presse continue (généralement de 30 à 50+ mètres) offre un temps de pression suffisant pour assurer le durcissement complet de la résine de noyau. Une presse plus longue permet également un contrôle plus fin des paramètres de processus dans différentes zones de presse.

3. Contrôle précis de la zone de température:

La plaque de presse est divisée en plusieurs zones de chauffage indépendantes (souvent 20+).

Chaque zone peut être contrôlée indépendamment (généralement 180 ° C - 220 ° C ou plus, selon la résine).

Ce contrôle zonal optimise la courbe de chauffage: des températures plus élevées peuvent être nécessaires à l'entrée pour un durcissement de surface rapide, maintenue au milieu pour le durcissement du noyau, et potentiellement réduit près de la sortie pour minimiser les couches pré-carrées ou les gradients de contrôle de l'humidité. Ceci est crucial pour garantir les propriétés physiques de l'OSB (en particulier la résistance à la liaison interne) et la prévention de la délamination.

4. Profil précis d'épaisseur et de densité:

Système de contrôle de position: La presse a de nombreux capteurs de position et cylindres sur sa longueur, formant un système de contrôle en boucle fermée.

Mesure de l'épaisseur continue: les appareils tels que les scanners laser surveillent généralement l'épaisseur du panneau en temps réel à la sortie.

Le système ajuste dynamiquement la pression et la position de la cylindre en fonction de l'épaisseur de set et des mesures en temps réel, garantissant une épaisseur très uniforme sur l'ensemble du panneau.

Le contrôle de la courbe de pressage (pression vs position dans le temps / longueur) dans différentes zones optimise la distribution du profil de densité du panneau (densité de surface plus élevée, densité de noyau relativement inférieure), vitale pour équilibrer la résistance à l'OSB et la stabilité dimensionnelle.

5. Adaptation aux grands brins et tapis orienté:

La conception doit tenir compte des différentes tailles et orientations des brins dans la surface OSB et les couches centrales.

Les gradients de pression à l'entrée doivent éviter de perturber la structure de surface orientée tout en comprimant efficacement la couche de noyau plus épaisse.

6. Système de ceinture en acier à haute résistance et résistant à l'usure:

Les ceintures en acier supérieur et inférieure à haute résistance, résistante à la chaleur et résistante à l'usure sont les composants centraux.

La production d'OSB exerce des demandes extrêmes sur les ceintures en raison de l'abrasion sévère des grands brins et de la haute pression.

Les ceintures nécessitent des systèmes de tension et de suivi précis pour un fonctionnement en douceur, empêchant le désalignement ou les rides.

7. Manipulation des matches efficaces:

La presse continue doit s'intégrer de manière transparente avec des formateurs de tapis précis et précis (généralement formant continu) et des systèmes de transmission de tapis.

Une pré-pression est essentielle pour le compactage préliminaire du tapis OSB lâche, réduisant la variation d'épaisseur entrant dans la presse principale.

8. Advanced Automation & Process Control:

Les systèmes de contrôle intégrés et hautement automatisés (PLC / DC) surveillent et contrôlent des milliers de paramètres (pression, température, position, vitesse, épaisseur) en temps réel.

Synchronisation avec un équipement en amont (mélange, formant) et en aval (refroidissement, coupe).

Capacités pour l'acquisition, le stockage, l'analyse et l'optimisation des processus.

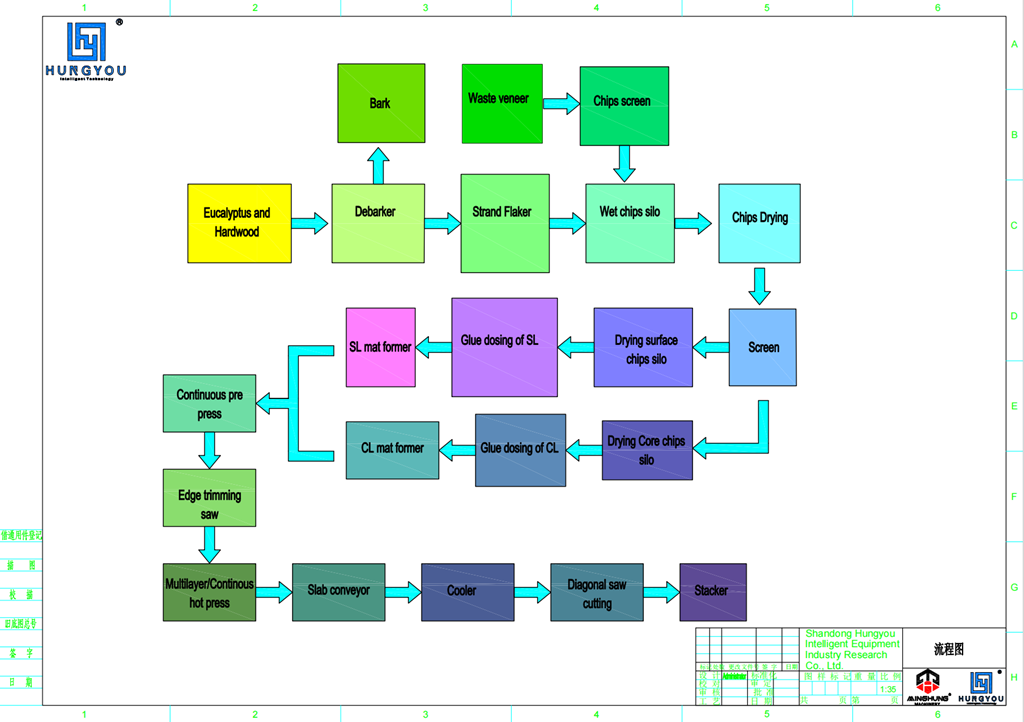

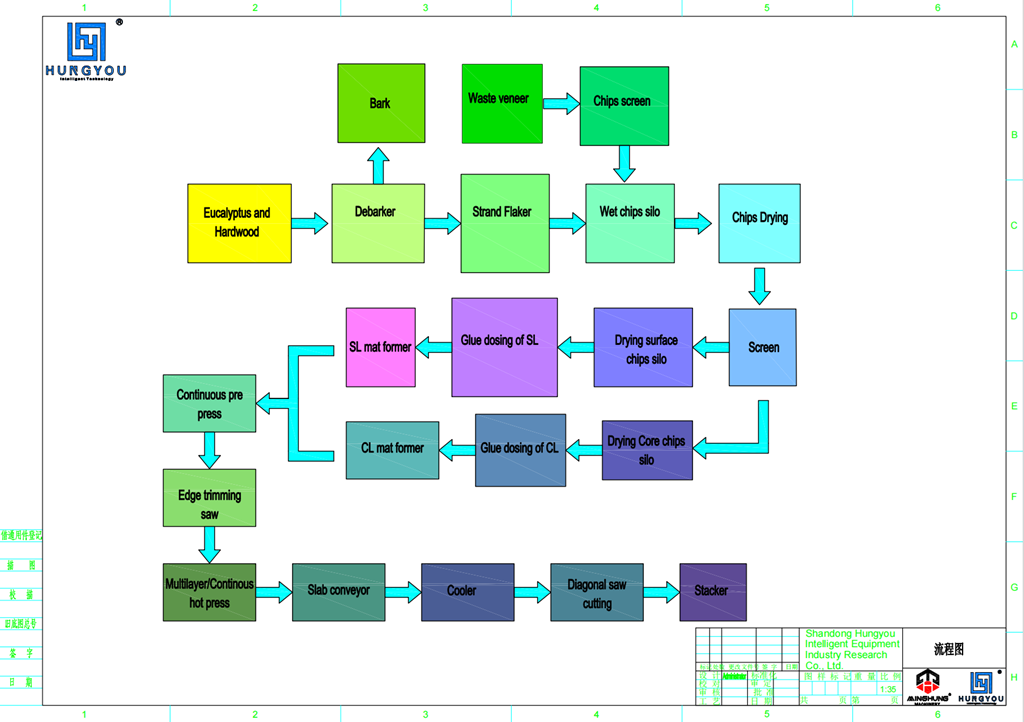

Principe de travail et flux de processus

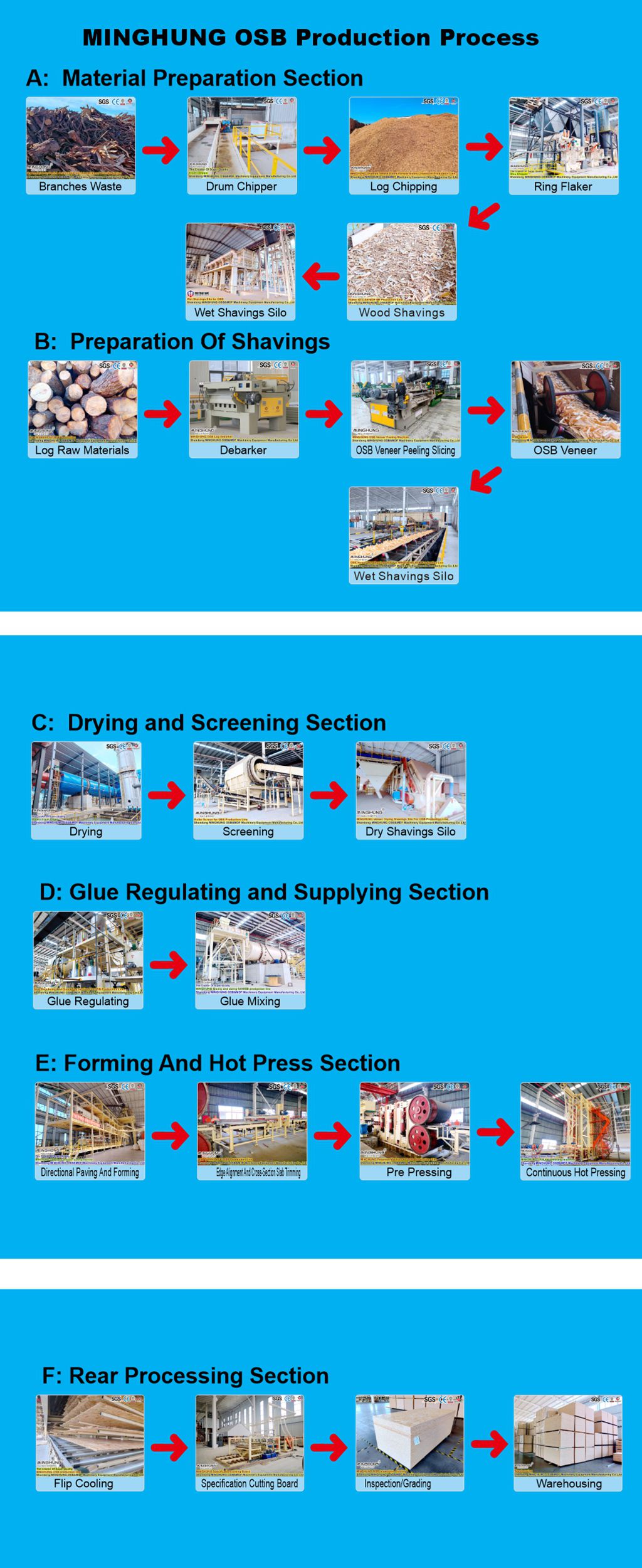

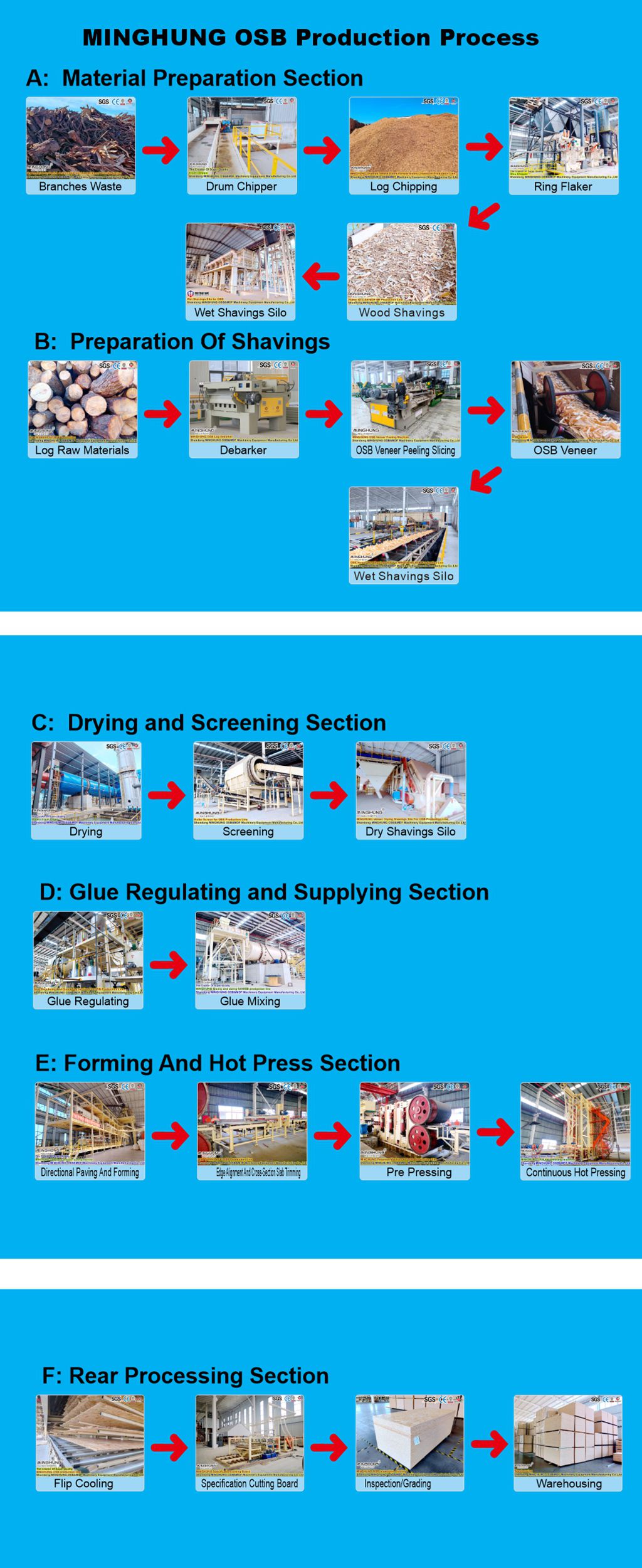

(1) Pavage dirigé et pré-pression

Pause dirigée:

Les copeaux de bois OSB sont divisés en couche de surface (disposée longitudinalement) et couche centrale (disposée en transversalement) et sont orientées par une machine à pavage spéciale (comme un système de pavage de tête ou de flux d'air mécanique). La longueur des copeaux de bois de la couche de surface est généralement de 50 à 100 mm, et les copeaux de bois de la couche centrale sont plus courts (20-50 mm).

Pré-pression et mise en forme:

La dalle pavée pénètre dans la machine de pré-pression (pression 0,5 à 1,5 MPa), et l'air est retiré et la direction des copeaux de bois est initialement fixée par une pressage à rouleaux mécaniques ou une pré-pression haute fréquence pour empêcher la structure de desserrer pendant le processus de pressage chaud ultérieur.

(2) Étape de pressage chaud continu

Zone à haute pression (durcissement initial):

Température 210–230 ℃, pression 3,0 à 5,0 MPa, fermez rapidement la dalle et activez l'adhésif (généralement une résine phénolique ou un adhésif MDI), et la structure directionnelle des copeaux de bois de surface est initialement guéris.

Zone de pression moyenne (équilibre de plastification):

Température 200–220 ℃, pression 2,0–3,5 MPa, maintenir une pénétration complète de l'adhésif de la couche centrale et équilibrer le taux de durcissement des couches intérieures et extérieures.

Zone de basse pression (réglage et libération de contrainte):

Température 180–200 ℃, pression 1,0–2,0 MPa, contrôler l'épaisseur finale et libérer le stress interne pour éviter la déformation de la planche.

(3) refroidissement et post-traitement

Section de refroidissement:

La feuille pressée est refroidie à moins de 50 ° C par un système de refroidissement en circulation de l'eau pour stabiliser la taille de la feuille.

Coupe et ponçage:

La feuille est coupée en feuilles standard à l'aide d'un système de sciage à grande vitesse, et la planéité de surface est ajustée à l'aide d'une ponceuse.

Structure et composition centrales

Système de plaque de presse à chaud: composé de plaques de chauffage multiples, l'intérieur est chauffé par huile de transfert de chaleur ou vapeur pour fournir une température uniforme.

Système de ceinture en acier: Deux ceintures en acier circulantes (supérieures et inférieures) maintiennent les dalles et fonctionnent en continu pour assurer une transmission de pression uniforme.

Système hydraulique: la pression est appliquée par des cylindres hydrauliques, et la force de pressage dans différentes zones peut être ajustée en sections.

Système de contrôle: PLC ou contrôle de l'ordinateur, surveillance en temps réel de paramètres tels que la température, la pression et la vitesse.

Équipement auxiliaire: Comprend des machines de pavage, des machines de pré-pression, des sections de refroidissement, des systèmes de sciage, etc.

1 .

2. Qualité exceptionnelle du produit:

Tolérance à l'épaisseur minimale, planéité de surface extrêmement élevée.

Profil de densité plus uniforme et contrôlable, propriétés physiques-mécaniques supérieures et stables (Mor, MOE, IB).

Excellente qualité de surface (contact avec ceinture en acier).

3. Contrôle du processus supérieur: Contrôle très flexible et précis sur les profils de température et de pression, permettant une meilleure adaptation à différentes matières premières, résines, épaisseurs et exigences de performance.

4. Consommation d'énergie plus faible: une efficacité thermique théoriquement plus élevée que les presses multi-ouvertures (le contact continu réduit la perte de chaleur), une consommation d'énergie potentiellement plus faible par produit unitaire.

5. Automatisation élevée: réduit le fonctionnement manuel, améliore la stabilité et la sécurité de la production.

Vous devez considérer votre plan de capacité de production, le positionnement du produit, la situation des matières premières et votre budget d'investissement lors du choix du type de presse et de ses spécifications techniques spécifiques. Dites-nous simplement vos besoins et obtenez la meilleure citation.

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com