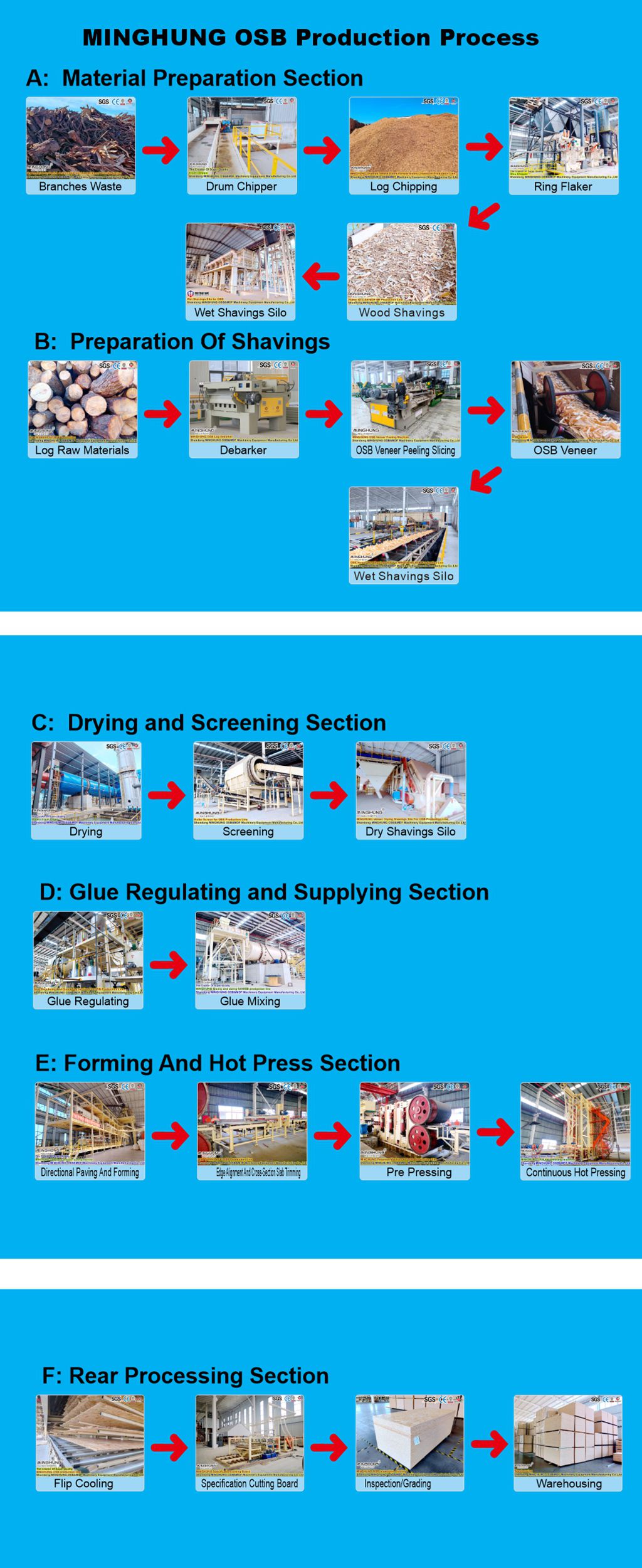

La presse plate continue est un système extrêmement grand et complexe, comprenant ces composants centraux:

1. Cadre principal:

Structure en acier soudé massive formant le squelette de presse.

Porte l'énorme force de pressage (généralement des milliers ou des dizaines de milliers de tonnes), nécessitant une rigidité et une stabilité extrêmement élevées pour minimiser la déviation pendant la pressage.

Comprend des systèmes de guidage assurant un mouvement vertical précis et stable de la platine supérieure.

Cadre en acier pour MINGHUNG Machine de pressage continu

Structure en acier pour OSB

2. Système de platine chauffée:

Platine supérieure: généralement une seule plaque en acier épaisse massive ou une combinaison de plaques, contenant des réseaux de tuyaux internes denses pour la circulation du fluide de transfert de chaleur. Entraîné verticalement par des cylindres hydrauliques.

Platine inférieure: similaire massive et épais, fixée au cadre principal, contenant également des canaux de chauffage.

MATÉRIEL: Acier en alliage à haute résistance, résistant à l'usure, à haute température, avec une bonne conductivité thermique.

Chauffage des canaux moyens: des trous percés avec précision ou des rainures broyées assurent une distribution de chaleur uniforme.

Chauffage zoné: généralement divisé en plusieurs zones de chauffage contrôlées indépendamment le long de la longueur de la presse, permettant un contrôle précis du profil de température à différentes étapes de pressage (empêche la pré-cure de surface).

3. Système de ceinture en acier:

Ceinture en acier supérieure et ceinture en acier inférieure: deux courroies en acier en alliage en alliage spéciales, sans fin, larges (largeur du panneau de correspondance) et très longs (couvrant toute la longueur de presse plus la marge).

Fonction : Protéger les surfaces de la plaque de l'usure et de la contamination; transférer uniformément la pression et la chaleur vers le tapis; créer des surfaces de panneau lisse; Transmettez le tapis en continu à travers la presse.

Système d'entraînement: Les moteurs puissants conduisent les tambours principaux, propulsant les ceintures. La vitesse est réglable pour contrôler le temps de pressage.

Système de tension: maintient une tension de courroie constante et appropriée pendant le fonctionnement, la prévention de la glissement et du désalignement.

Système de suivi (Guide de bord): surveille et ajuste automatiquement le chemin de la courroie, empêchant la déviation latérale qui pourrait endommager l'équipement.

Rouleaux de support / curseurs: des rouleaux densément disposés ou des curseurs de matériaux à faible friction à l'intérieur des ceintures (face aux plateaux) soutiennent les ceintures, minimisant la déformation et la résistance à la course.

Système de nettoyage et de lubrification: élimine les résidus (résine, particules de bois) des surfaces de la ceinture et applique un lubrifiant spécial à haute température pour réduire la friction entre les ceintures et les plateaux / éléments de soutien.

Deux ceintures en acier

moteur Siemens

4. Système hydraulique:

( 1) Station de pompe à haute pression: fournit une puissance hydraulique massive.

( 2) Cylindres hydrauliques principaux: de nombreux cylindres (dizaines ou même centaines), distribués le long de la longueur de la pression, conduisent le plateau supérieur pour appliquer la pression.

( 3) Contrôle de pression zonée au cœur -(ZPC):

L'une des technologies de base du CFP. Les cylindres hydrauliques sont regroupés en plusieurs zones de pression contrôlées indépendamment (généralement 10-30 ou plus, le long de la longueur de presse).

Chaque zone de pression peut être réglée indépendamment et contrôlée avec précision.

But:

Simulez l'épaisseur et les changements de densité du tapis pendant la pressage (haute pression nécessaire pour la compression initiale à l'entrée, basse pression nécessaire pour la libération contrôlée à la sortie).

Compenser les variations de MAT (teneur en humidité, uniformité du tapis) en temps réel en ajustant la pression locale, en garantissant une épaisseur et une densité de panneau hautement uniformes sur la longueur et la largeur.

Optimiser le profil de densité verticale du panneau (nécessitant généralement une densité de surface plus élevée et une densité de noyau plus faible).

(4) Système de contrôle: Un système complexe PLC ou DCS collecte les données des capteurs de pression dans chaque zone en temps réel et contrôle avec précision le débit de pression de chaque cylindre hydraulique.

Système hydraulique

Station de pompe à haute pression

5. Système de chauffage:

Moyen de transfert de chaleur: principalement huile thermique à haute température (excellente stabilité thermique, contrôle précis de la température, jusqu'à ~ 300 ° C +), moins couramment à la vapeur saturée à haute pression (coût inférieur, mais légèrement inférieure de contrôle de la température et de température maximale).

Système de circulation: Comprend du chauffage (du mazout, du gaz ou de l'électricité), des pompes de circulation à haute température, du réservoir d'expansion, des échangeurs de chaleur (si nécessaire), des tuyaux complexes et des systèmes de vanne.

Contrôle de température zoné: les plateaux sont généralement divisés en plusieurs zones de température contrôlées indépendamment du long de la longueur. Cela permet de définir différents profils de température (par exemple, la température d'entrée légèrement plus basse pour empêcher la température de durcissement pré-cure de surface dans les zones du milieu, le refroidissement contrôlé près de la sortie pour faciliter la libération de pression). Le contrôle précis de la température est vital pour le taux de guérison de la résine, les propriétés du panneau et l'évitement des défauts (couches pré-carrées, délaminage).

6. Systèmes d'infondés et de décharge:

Convoyeur d'installation: Habituellement une ceinture en acier ou une table à rouleaux lourds correspondant à la largeur de presse, en nourrissant le tapis en douceur et centré dans l'entrée de la presse.

Sceaux / grattoirs d'entrée: Empêchez les débris de tapis d'entrer à l'intérieur de la presse et les ceintures ou les plateaux dommageables.

Convoyeur à décharge: reçoit la planche verte chaude et le transporte rapidement loin de la presse pour le refroidissement.

Joints de sortie / échappement: de grands volumes de vapeur et de volatils générés lors de la pressage doivent être extraits efficacement (généralement connectés aux systèmes de collecte de poussière et de traitement d'échappement), tout en empêchant l'entrée d'air ambiante affectant le champ de température.

7. Système de lubrification:

Sprays Lubricant synthétique spécial à haute température entre les ceintures en acier et les plateaux / éléments de support, et sur les rouleaux de support.

Réduit considérablement la friction, protège les surfaces de ceinture et de platine et réduit la consommation d'énergie.

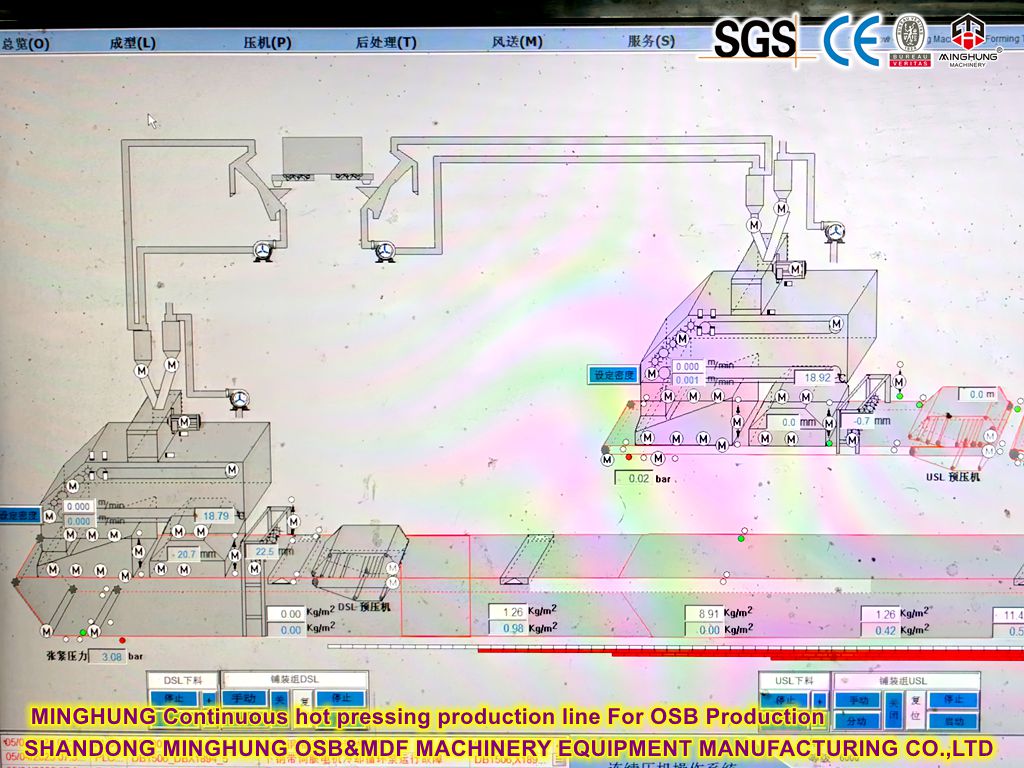

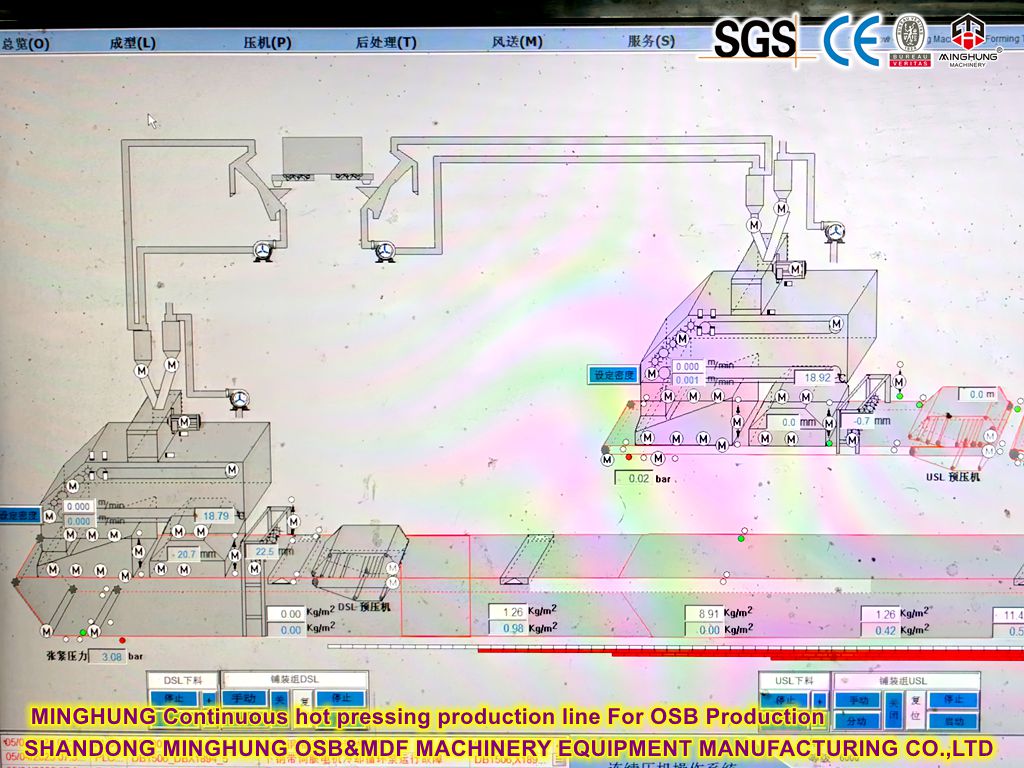

8. Système de contrôle:

Cerveau: hautement automatisé, basé sur les PC industriels, les PLC ou les DC.

Fonctions:

Coordonne tous les sous-systèmes (zones de pression hydraulique, vitesse de ceinture, zones de température, lubrification, intérêt / décharge).

Ensembles et surveille les paramètres de processus d'appui (épaisseur cible, points de consigne de pression par zone, points de consigne de température par zone, vitesse de ceinture / temps de pressage).

Acquisition de données en temps réel, affichage, journalisation et génération d'alarmes.

Diagnostics de défaut et protection de vertual de sécurité.

Communication et coordination avec d'autres sections de ligne (formant, pré-presse, finition).

Siemens plc pour la ligne de production OSB

IHM

9. Systèmes auxiliaires:

Système de refroidissement: pour l'huile hydraulique et les composants critiques.

Dispositifs de sécurité: boutons d'arrêt d'urgence, rideaux de lumière de sécurité, protection excessive, protection contre la température, détection de rupture de ceinture, etc.

Dispositifs de surveillance: scanners d'épaisseur (en ligne ou à la sortie), capteurs de position de la courroie, capteurs de température / pression, etc.