Ligne de production annuelle de 50000 m³ de contreplaqué moyens d'épaisseur

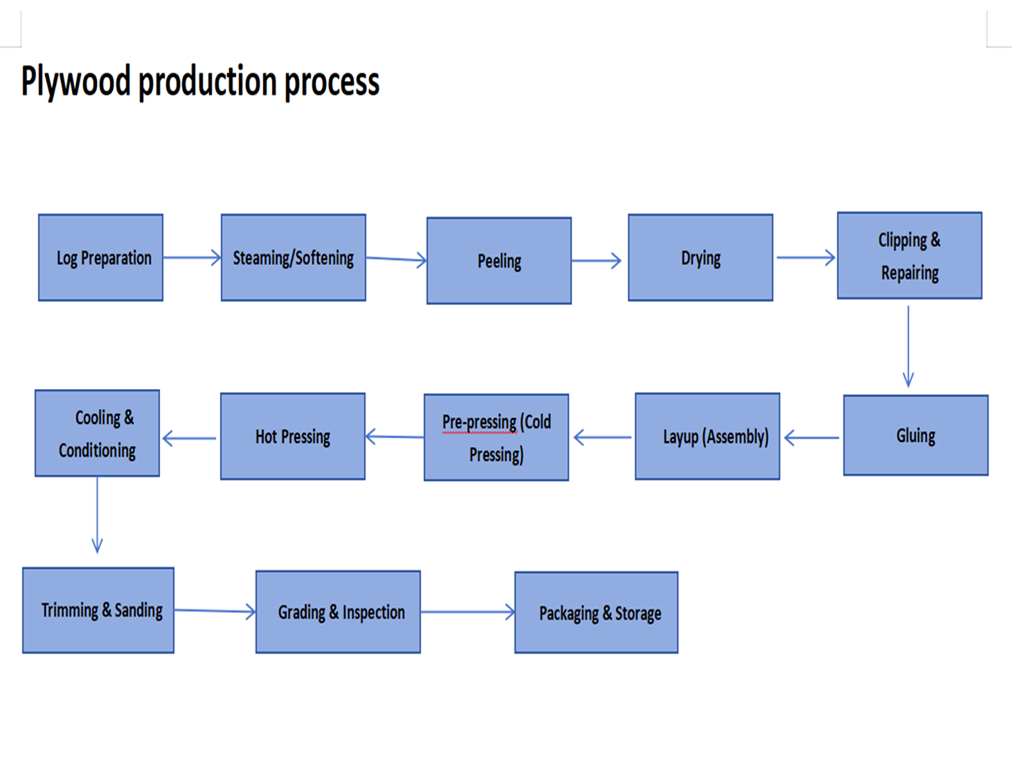

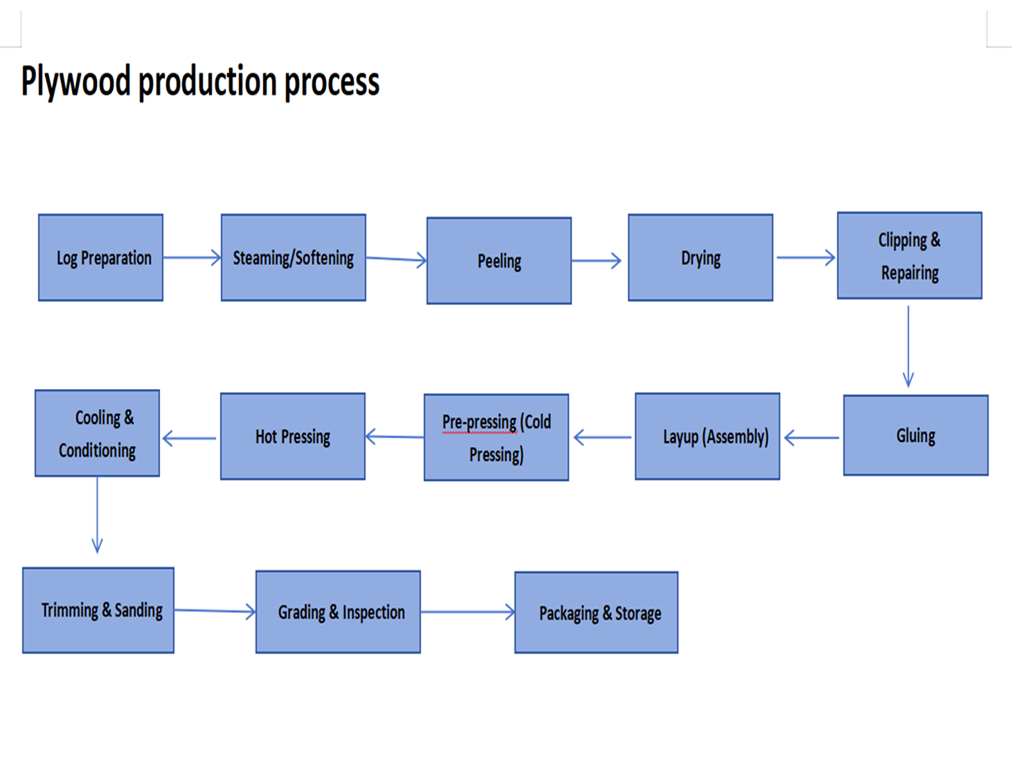

Flux de processus de production de base

Cette ligne de production est conçue pour utiliser des bois à croissance rapide comme le peuplier et l'eucalyptus comme principaux matières premières pour produire des panneaux d'épaisseur entre 8 et 30 mm, principalement utilisés dans les forfaits en béton, l'emballage et les cartes de base de meubles. L'ensemble du processus peut être divisé en cinq sections de base: préparation des matières premières, séchage et traitement du placage, application et couche de colle, pressage chaud et finition.

Materifiée → Détravage des journaux → Péléling à bloc → Séchage du placage → Tri du placage → Écart de colle → Layup → Pre-pressing → Pressing à chaud → Trimage des bords → Pandre → Classement et inspection → Emballage et entrepôts

| Section 1: Préparation des matières premières et production de placage |

Le but de cette section est de convertir les bûches brutes en placage séché de spécifications uniformes.

1. Buck bucking

Processus: Coupez les journaux achetés à la longueur requise par le tour de placage (généralement 2600 mm ou multiples de 1300 mm).

Équipement: scies à chaîne ou scies circulaires.

Considération de la capacité: l'efficacité de ce processus doit répondre à la demande d'alimentation continue des tours de placage, nécessitant généralement plusieurs scies.

2. Libarking logarithmique

Processus: supprimer l'écorce à l'aide d'un débarker. L'écorce ne contient pas de fibres, réduit la résistance aux liaisons et épuise l'équipement.

Équipement: débarker à tambour ou à anneau.

Paramètre clé: le taux de débarcation doit être> 95%, la capacité de traitement doit correspondre au rythme de la ligne de production (~ 30-40 journaux / heure).

3. Cuisine / vapeur en rondins

Processus: Faire tremper les journaux débarqués dans les réservoirs d'eau chaude (60-80 ° C) pendant 8-24 heures.

Objectif: adoucit la lignine, ce qui rend les bûches souples pour peler un placage lisse et de haute qualité sans éclats.

Considération de la capacité: La taille et le nombre de pools de cuisson doivent assurer une alimentation continue de journaux ramollis, le premier point critique pour assurer la capacité.

4. Peeling de placage

Processus: il s'agit d'un processus de base. La bûche adoucie est fixée sur un tour et tournée autour de son axe central tandis qu'une lame tranchante le cède dans un ruban continu de placage.

Équipement: tour de placage de type fuseau (pour les journaux de grand diamètre).

Paramètres clés:

Épaisseur de pelage: calculé en fonction de l'épaisseur de finition cible et du nombre de piles. Par exemple, pour une planche de 11 mm d'épaisseur à 11 plis, l'épaisseur du placage est d'env. 1,6 mm. La tolérance d'épaisseur doit être contrôlée dans ± 0,05 mm.

Longueur de pelage: 1300 mm ou 2600 mm.

Capacité goulot d'étranglement: une production annuelle de 50 000 m³ nécessite 2-3 tours de placage haute performance pour répondre à la demande du séchoir suivant.

| Section 2: séchage et traitement du placage |

Le but de cette section est de contrôler la teneur en humidité du placage (MC) pour un collage efficace.

1. Séchage du placage

Processus: Le placage humide du pelage (MC 60% -100%) est transmis en séchoir.

Équipement: séchoir à rouleau (préféré, meilleur pour la planéité du placage) ou séchoir à courroie en filet.

Paramètres clés:

Température de séchage: 160-180 ° C (vapeur chauffé).

MC après séchage: 8% -12%. Il s'agit d'un absolument critique . index Des cloques trop élevées, trop faibles, provoquent une surabsorption de la colle.

Le goulot d'étranglement de la capacité de base: c'est le plus grand goulot d'étranglement de toute la ligne. Une production annuelle de 50 000 m³ nécessite 2 grandes lignes de séchage avec 10 à 15 sections, fonctionnant 24/7.

2. Coupage et classement du placage

Processus: Le ruban de placage continu séché est coupé dans des feuilles de taille en fonction des exigences et classés par des travailleurs ou des systèmes de vision basés sur des défauts tels que les divisions, les nœuds et les trous.

Principe de classement: le placage sans défaut de haute qualité est utilisé pour les couches de visage / arrière; Le placage avec des défauts mineurs est utilisé comme couche centrale après le correctif; Le placage gravement défectueux est utilisé pour la charge ou les déchets.

Considération de la capacité: les stations d'écrêtage et de classement nécessitent une main-d'œuvre importante et leur vitesse doit correspondre à la vitesse de sortie du sèche-linge.

3. Patchage du placage

Processus: Les fissures et les trous dans le placage de base sont remplis à l'aide de machines de correctifs et de mastic pour améliorer le rendement.

| Section 3: Application de colle et mise en page |

Le but de cette section est d'appliquer l'adhésif au placage et de l'empiler en tapis.

1. Application de colle (propagation)

Processus: Les feuilles de placage graduées sont passées à travers un épandeur de colle à quatre rouleaux pour appliquer uniformément l'adhésif sur les deux surfaces.

Type adhésif: généralement urée-formaldéhyde (UF) pour une utilisation intérieure; ou phénol-formaldéhyde (PF) pour une utilisation extérieure.

Paramètre clé: la quantité de propagation doit être contrôlée avec précision (généralement 120-180g / m²), déterminée par la vitesse et l'écart des rouleaux.

2. Layup (assemblage)

Processus: Les feuilles de placage collées sont empilées manuellement ou automatiquement avec la direction du grain 'Cross-Oriented '. La structure est: Placier face (longitudinal à grains) → Core Seconde (grain transversal) → Placier arrière (grain longitudinal).

Équipement: Les machines de lay-up automatisées sont une configuration nécessaire pour une capacité de 50 000 m³. Ils augmentent considérablement l'efficacité (peuvent atteindre 15 à 20 secondes / tapis), réduisent la main-d'œuvre et garantissent la précision de layup (éviter les lacunes ou les chevauchements).

Clé de capacité: la vitesse de layup détermine directement le temps de cycle de la ligne de production.

3. Pré-pression (pressage à froid)

Processus: Les tapis assemblés sont envoyés à une pression froide où la haute pression (0,5 à 1,5 MPa) est appliquée à température ambiante pendant une période (5-15 minutes).

Objectif: Bouler préliminairement le tapis dans une unité solide pour un transport et un chargement plus faciles dans la presse à chaud, empêchant l'effondrement du tapis.

| Section 4: pressage chaud |

C'est le cœur de la production, déterminant les propriétés physiques finales du produit.

1. Chargement et pressage chaud

Processus: Les tapis pré-pressés sont automatiquement chargés dans chaque ouverture d'une presse à chaud multi-ouverts par un chargeur, qui se ferme ensuite pour appliquer la pression et la chaleur.

Équipement: 15-20 ouverts Multi-Opening Press (avec chargeurs / déchargeurs automatiques), généralement en 4'x8 '(1220x2440 mm) ou 4'x9' (1220x2745 mm) de plaques.

Paramètres de processus clé (exemple pour la carte PF 18 mm):

Température: 140-150 ° C

Pression: 2,5-3,5 MPa

Temps: environ. 15-18 minutes (≈1 minute / mm)

Calcul de la capacité centrale: une production annuelle de 50 000 m³ nécessite généralement 2 de ces presses à chaud. Calcul: une seule presse à 20 ouvris produit ~ 2,5 m³ par cycle de presse. Avec un temps de cycle de ~ 45 minutes (y compris le chargement / le déchargement), la sortie quotidienne à appuyer unique est à ~ 70 m³. Deux presses donnent environ 140 m³ / jour, atteignant ~ 42 000 m³ par an. En tenant compte de la perte d'efficacité, deux presses sont nécessaires pour répondre à la demande de 50 000 m³.

2. Déchargement et refroidissement

Processus: Les panneaux pressés sont retirés par le déchargeur et immédiatement placés sur des supports de refroidissement, espacés pour un refroidissement forcé.

Objectif: Arrête la réaction thermique, empêchant la déformation et la fragilisation causées par la chaleur résiduelle.

| Section 5: Finition et emballage |

L'objectif de cette section est d'affiner les panneaux rugueux en produits commerciaux qualifiés.

1. Trimage des bords

Processus: Utilisez une machine de coupe transversale et de bord à double saw pour couper les bords rugueux formés après appuyer, créant des panneaux rectangulaires soignés.

2. Pannage

Processus: Il s'agit de la dernière critique pour assurer la précision de l'épaisseur et la qualité de la surface. Les panneaux passent à travers une ponceuse à base large de 6 tête (gros ponceau fini).

Objectif: Élimine la variation de l'épaisseur, les couches de surface pré-carrées et les défauts de surface, réalisant une surface lisse et plate.

Paramètre clé: Montant de ponçage 0,1 à 0,3 mm, précision d'étalonnage d'épaisseur ± 0,1 mm.

3. Gradage, inspection et emballage

Processus: 100% d'inspection des panneaux finis. Vérifiez les défauts visuels et les propriétés de test comme le module de rupture / élasticité (MOR / MOE) selon les normes nationales (par exemple, GB / T 9846), puis grade en conséquence (par exemple, premium, première année, qualifié).

Emballage: les produits qualifiés sont regroupés avec des films en plastique et du cerclage, étiquetés et stockés à vendre.

Configuration et suggestions de sélection de l'équipement principal (50 000 m³ / an)

L'équipement clé doit avoir une capacité de traitement, une précision et une fiabilité suffisantes pour garantir la production et la qualité.

Section | Nom de l'équipement | Spécifications recommandées | Notes |

Brut mat'l | Débarkeur | Diale ≥600 mm, capacité 30-40 journaux / heure | Pour les journaux de grand diamètre |

Peeling | Tour de placage | Type de broche, longueur 2600-2700 mm, dia. 200-800 mm | Équipement de base, haute précision, épaisseur 1,5 à 3,5 mm |

Séchage | Séchoir à placage | 10-15 secte. Ceinture en filet ou rouleau à 4 niveaux, température ≥150 ° C | Goulot d'étranglement de capacité, doit assurer une puissance de séchage suffisante |

Collage | Épandeur de colle | Largeur de travail ≥1400 mm | Avec un système de mélange et d'alimentation de colle automatique |

Formation | Ligne de lay-up | Station de lay-up semi- / entièrement automatique | Améliore considérablement l'efficacité |

Pré-pression | Pression ≥200 tonnes, taille 1400x2700 mm | Avec chargement automatique / déchargement |

Pressage | Presse | Multi-ouverture, 15-20 ouvertures, platine 1450x2950 mm, pression ≥2500 tonnes | L'équipement le plus critique, charge automatique / déchargement recommandé |

Finition | Coupe-bord | Taille de croix et de bord à double sawal |

|

Ponceau | Pandière de calibrage de la courroie large de 6-tête, largeur ≥1400 mm | Assure la précision et la finition de l'épaisseur finale |

Auxiliaire | Chaudière | 10-15 T / H Biomass Firse | Fournit de la chaleur pour le séchage et la pression |

Poussière coll. | Système de collecte de poussière centralisé | Répond aux normes environnementales |

Air Comp. | Grand compresseur d'air à vis + réservoir d'air | Fournit une puissance pneumatique |

braker en bois

Machine de pelage de placage

séchage mchine

Spreading de colle en contreplaqué

machine à presse à froid

presse

Sciage Mschine

ponceau

Plage d'épaisseur et applications primaires

Dans l'industrie du contreplaqué, 'Panneau d'épaisseur moyenne ' est un terme relatif, se référant généralement aux panneaux d'une épaisseur comprise entre 8 mm et 30 mm. Les panneaux de cette gamme combinent une résistance structurelle suffisante avec des propriétés relativement légères, ce qui en fait l'un des produits de contreplaqué les plus utilisés.

Gamme d'épaisseur | Scénarios d'application principaux |

8 mm - 12 mm | Formé en béton: utilisé pour des dalles moins exigeantes, la coulée des murs, avec relativement moins de réutilisation. |

Substrat de meubles: Utilisé pour les côtés du tiroir, les dos de l'armoire, les cadres de canapé, les tableaux de table (nécessite un refoulement). |

Cas d'emballage: fabrication de étuis d'emballage et de palettes pour l'équipement de taille moyenne. |

13 mm - 18 mm | Formé en béton (grand public): Il s'agit de la plage d'épaisseur la plus couramment utilisée sur les chantiers de construction. Il offre une résistance élevée et plusieurs réutilités, utilisées pour couler des structures principales comme les poutres, les colonnes et les planchers. |

Plandre des conteneurs: utilisé comme plancher en bois pour les récipients de fret sec, nécessitant une résistance extrêmement élevée et une résistance à l'usure. |

Doublures du corps de camions et de remorque: Utilisé pour les planchers et les parois latérales des corps de camions, offrant de bonnes propriétés portuaires. |

19 mm - 25 mm | Emballage lourd: Utilisé pour les grands étuis pour les machines et l'équipement lourds, offrant une protection extrêmement solide. |

Palettes / plates-formes industrielles: utilisées comme plaques de base ou cartes de plate-forme sous les machines. |

Construction du bâtiment: Utilisé pour les réseaux de joistes en I. |

Meubles spécialisés: utilisés pour les tableaux de table, les tables à manger et les établissements nécessitant une sensation solide. |

26 mm - 30 mm + | Plates-formes et revêtements de sol lourds: Utilisé pour les plates-formes de étagères à haute capacité et les revêtements de sol en ateliers et entrepôts avec des exigences de chargement extrêmes. |

Utilisations structurelles spéciales: Utilisé pour des structures de support spéciales dans la construction de scène et les expositions d'exposition. |

Fermer de rangement à froid: utilisé comme sous-couche isolant pour les sols de rangement froid. |

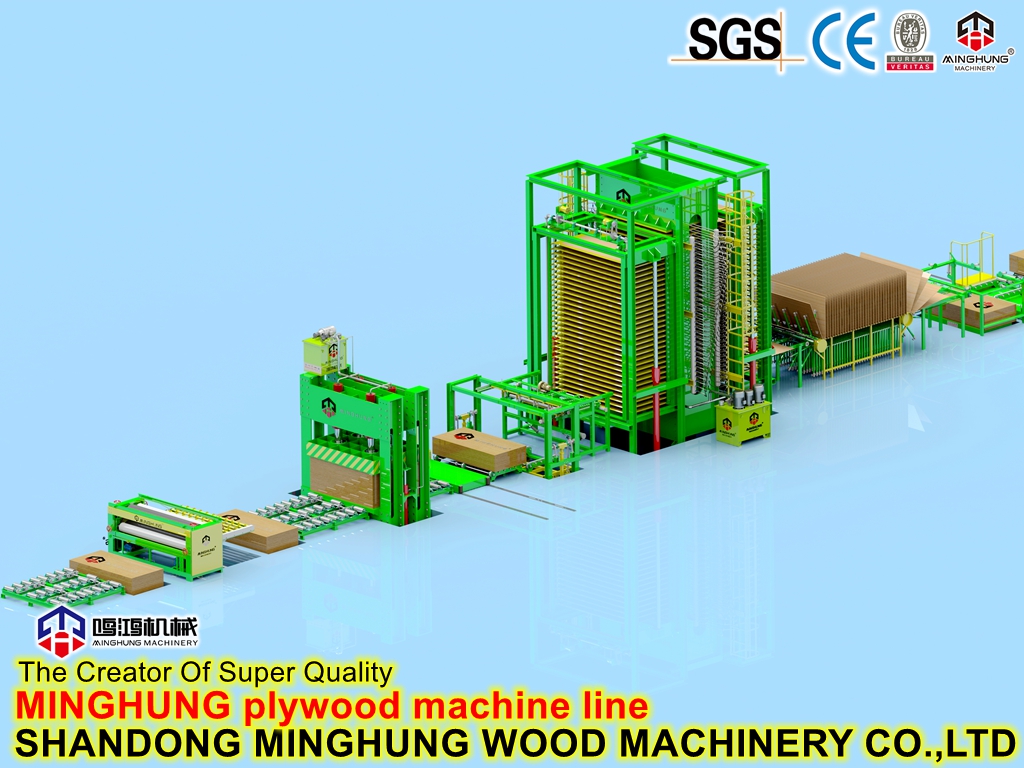

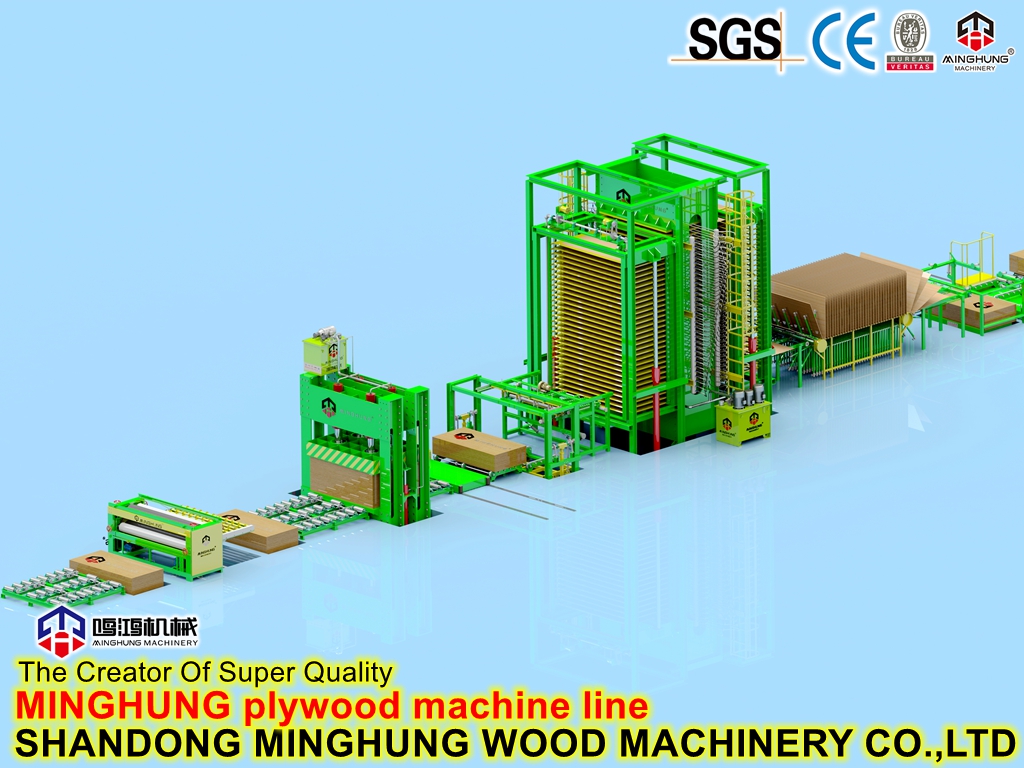

Qui nous sommes?

Nous sommes Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory et fabricant d'ensembles complets de machines en contreplaqué et de machines de placage. Avec de nombreuses années d'expérience en production, une technologie de production avancée, des travailleurs expérimentés et des ingénieurs professionnels, nous pouvons vous offrir les machines appropriées, bonnes et fortes pour vous.

Les machines comprennent: Ligne de production du placage (débaker en rondins, machine à peler de placage, chargeur de journaux, empileur automatique) , Ai-tailleur à lame, machine à correction de placage, séchoir à placage), placard à rouleaux de placage, machine à coudre en maille de plac Machine d'étalonnage, machine de renversement de contreplaqué, table de levage, etc.

Pour plus d'informations, bienvenuez-nous, nous vous répondrons rapidement et vous proposerons des vidéos de travail avec vous.

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com