18 Zone de pression Système hydraulique de la machine à pression à chaud continu Système hydraulique

1. Disposition hydraulique zonée

18 unités de contrôle de pression indépendantes, chacune couvrant une longueur de presse d'environ 1,5 à 2,2 m (longueur totale de presse: 30–40 m).

Stratégie de regroupement des cylindres:

Chaque zone équipée de 2 groupes de cylindres principaux (1 pour le plateau supérieur / inférieur) + 4 cylindres à réglage fin auxiliaires (compensant la déformation locale).

Cylindres totaux: 18 zones × 6 cylindres = 108 actionneurs indépendants.

2. Module de puissance hydraulique servo

Composant | Spécifications et fonctionnalités techniques |

Unités de pompe à moteur | 18 pompes variables à haute pression (puissance de pompe unique: 45–75 kW), chacune conduisant indépendamment une zone de pression; Motors synchrones de l'aimant permanent (> 95% d'efficacité). |

Blocs de soupape en boucle fermée | Vannes de servocromodes proportionnelles à haute réponse (temps de réponse <10 ms), capteurs intégrés de pression / débit à double alimentation (± 0,5% de précision FS). |

Système d'accumulateur | Accumulateurs d'azote (capacité totale: 300–500L), absorbant les fluctuations de la pression (ondulation <± 0,3 MPa). |

Système hydraulique de conception d'architecture du système

Système hydraulique de conception d'architecture du système

Servomoteur

Ii Logique de contrôle de base

1. Contrôle en boucle fermée à pression à plusieurs étapes

Courbe de pression cible -> Contrôleur maître PLC -> Contrôleur de servomoteur de zone -> Rétroaction du capteur de pression en temps réel -> Réglage dynamique PID de la vitesse du moteur du servo -> Suivi de pression de sortie de cylindre précis

Cycle de contrôle: ≤5ms (10 × plus rapide que l'hydraulique conventionnelle)

Dépassement de pression: <1%

2. Mécanismes anti-interférence

Compensation de variation de l'épaisseur du tapis: Données d'épaisseur du laser → Réglage de la pression du cylindre en temps réel (réponse <0,2 s).

Suppression de désalignement de la courroie: Pression du cylindre du bord du cylindre (± 2MPA) Pour éviter la surcharge de la platine.

Iii. Paramètres de performance clés

Métrique | Système de servo à 18 zones | Système de vanne proportionnel conventionnel | Amélioration |

Précision du contrôle de la pression | ± 0,2 MPa | ± 0,8 MPa | Précision 300% plus élevée |

Tolérance d'épaisseur | ± 0,15 mm | ± 0,35 mm | Taux de rendement 12% plus élevé |

Vitesse de réponse dynamique | <10 ms | 80–100 ms | 8 × plus vite |

Consommation d'énergie | 0,8–1,2 kWh / m³ | 1,8–2,5 kWh / m³ | Économies de 40 à 50% |

Fluctuation de pression | ≤ ± 0,3% | ≤ ± 1,5% | 5 × stabilité plus élevée |

1. Adaptabilité de processus améliorée

Courbes de pression flexibles: 18 zones programmables indépendamment prennent en charge 5 profils prédéfinis (par exemple, le décalage avant à haute pression pour les planches résistantes à l'humidité, maintien prolongé pour les planches approfondies).

VOGNEMENT RAPIDE DU PRODUIT: Corbe de pression automatique correspondant lors des commutateurs de spécification (<3 minutes).

2. Capacités de contrôle des défauts

Suppression des cloques: pressurisation à pas de pas dans les zones 1 à 3 (20MPA → 15MPA → 22MPA) pour évacuer de force de la vapeur.

Prévention du délaminage: soulagement de la pression du gradient dans les zones 16 à 18 (pente 0,5 MPa / s) pour éliminer le stress interne.

3. Maintenance et fiabilité

Conception sans vallée: élimine les piles de vannes proportionnelles, réduisant les points de défaillance de 60%.

Diagnostics intelligents:

Surveillance des fuites des cylindres (taux de rétention de pression> 98% / 10min)

Alertes de température du moteur servomé

Ⅴ. Scénarios d'application pour les systèmes à 18 zones

1. Tier de ligne de production

Lignes de qualité économique: Conçu pour les petites / moyennes plantes de particules avec une production quotidienne de 600 à 1 200 m³ (carte standard de 18 mm). Cible des projets sensibles aux coûts répondant aux normes nationales de base (par exemple, déviation de densité ≤ 5%).

Produits de milieu de gamme: produit principalement des panneaux de particules standard, des planches de qualité E1 et des cartes limitées résistantes à l'humidité (V313). Non adapté aux planches ultra-minces (≤3 mm) ou aux planches de spécialité (par exemple, ignifuge B1).

2. Compatibilité d'épaisseur

Plage optimale: 6 à 30 mm

Tolérance d'épaisseur: ± 0,15 mm (supérieure à ± 0,35 mm dans des systèmes de valve proportionnelle mais inférieurs à ± 0,08 mm dans plus de 48 systèmes de zone).

3. correspondance de vitesse de ligne

Vitesse compatible: 500–800 mm / s. Nécessite ≥ 24 zones si la vitesse dépasse 1 000 mm / s (temps de séjour insuffisant dans la zone à haute pression).

Ⅵ. Comparaison des performances: la zone 18 vs alternatives

Métrique | Zone 18 | 12 zone | Zone 24-zone |

Tolérance d'épaisseur | ± 0,15 mm | ± 0,30 mm | ± 0,12 mm |

Uniformité de la densité | Déviation ≤4% | Écart ≤ 6% | Déviation ≤ 2,5% |

Épaisseur compatible | 6 à 30 mm | 8–40 mm | 3–40 mm |

Consommation d'énergie | 0,8–1,2 kWh / m³ | 1,0–1,5 kWh / m³ | 0,7–1,0 kWh / m³ |

Coût d'investissement | Base de base | 15–20% inférieur | 25 à 30% plus élevé |

Le système à 18 zones est le point idéal technique pour les lignes de qualité économique: fournit 80% des performances premium à 60% de coût de 600 à 1 200 m³ / jour, idéal pour les fabricants de niveau intermédiaire soucieux du budget.

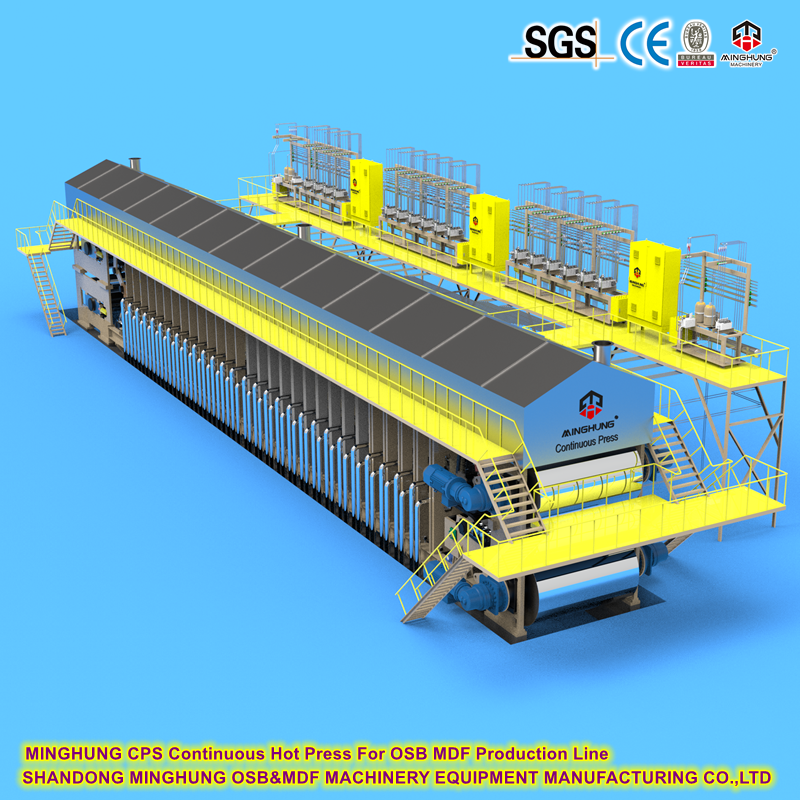

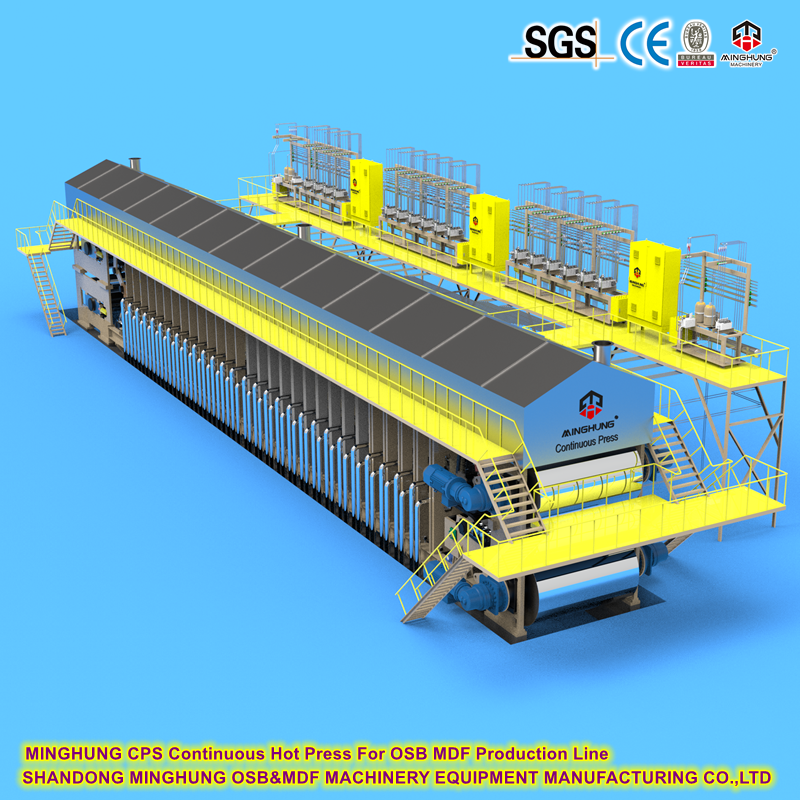

1. Principe de travail

Le noyau de la presse chaude plate continue est de presser en continu la dalle à haute température et à haute pression. Son processus de travail est le suivant:

Alimentation : La dalle après le pavage et la formation est envoyée à l'entrée de la presse chaude à travers un tapis roulant.

Préchauffage et pré-pression : Avant que la dalle entre dans la zone de pressage principale, l'adhésif est adouci par un dispositif de préchauffage et l'air est expulsé par pré-pression.

Pressage principal : La dalle entre dans la zone de pressage composée de plusieurs couches de plaques de pressage à chaud et est pressée en continu à haute température (généralement 180-250 ℃) et haute pression (2-5 MPa) pour solidifier l'adhésif et combiner étroitement les fibres.

Refroidissement et décharge de la carte: la planche pressée est refroidie et façonnée dans la section de refroidissement, puis coupé en tailles standard.

2. Structure et composition centrales

Système de plaque de presse à chaud: composé de plaques de chauffage multiples, l'intérieur est chauffé par huile de transfert de chaleur ou vapeur pour fournir une température uniforme.

Système de ceinture en acier: Deux ceintures en acier circulantes (supérieures et inférieures) maintiennent les dalles et fonctionnent en continu pour assurer une transmission de pression uniforme.

Système hydraulique: la pression est appliquée par des cylindres hydrauliques, et la force de pressage dans différentes zones peut être ajustée en sections.

Système de contrôle: PLC ou contrôle de l'ordinateur, surveillance en temps réel de paramètres tels que la température, la pression et la vitesse.

Équipement auxiliaire: Comprend des machines de pavage, des machines de pré-pression, des sections de refroidissement, des systèmes de sciage, etc.

3. Avantages techniques

Production continue: par rapport aux presses intermittentes (telles que les presses chaudes multicouches), l'efficacité de production est considérablement améliorée.

Qualité stable: la pression et la température sont réparties uniformément, la densité de la carte est très cohérente, la contrainte interne est petite et elle n'est pas facile à déformer.

Économie d'énergie et protection de l'environnement : taux d'utilisation d'énergie thermique élevée, durcissement suffisant des adhésifs et libération de formaldéhyde réduite.

Flexibilité: la courbe de pression peut être ajustée pour s'adapter à la production de planches de différentes épaisseurs et densités.

4. Zones d'application

Fabrication de planche artificielle: principalement utilisé pour les panneaux de particules, le panneau de fibres de densité moyenne (MDF), le panneau de fibres à haute densité (HDF), l'OSB, etc.

Industrie du mobilier: production de planches de substrat pour meubles personnalisés, armoires, etc.

Décoration du bâtiment: Substrats du sol de fabrication, panneaux muraux, matériaux d'isolation sonore, etc.

Emballage et transport: production de palettes à haute résistance, panneaux de plancher de voiture, etc.

Personnalisez votre ligne! Solution à service complet de la conception de la disposition à l'optimisation de la production. Demandez une proposition sur mesure maintenant.

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com