Ⅱ . Explication détaillée de la régulation de la pression à 12 zones

Pour une ligne de presse plate continue OSB de 8 pieds de large, une configuration à 12 zones à 12 pression est une configuration commune et mature, en particulier bien adaptée pour produire des planches d'épaisseur moyenne (par exemple, des épaisseurs d'OSB communes de 9,5 mm à 28 mm). Ses aspects principaux et sa signification sont:

1. Adaptation aux exigences de l'étape de durcissement:

1.1 Zones de confidentialité (premières zones): Le tapis entrant dans la presse est moelleux, a une teneur élevée en humidité, une température à basse température et une résine inactive. Ces zones nécessitent une haute pression pour:

Comprimez rapidement le tapis près de l'épaisseur de la cible.

Expulsez de grands volumes d'air et de vapeur.

Assurer le contact intime du brin pour le transfert de chaleur ultérieur et le flux de résine.

Établir une force initiale de liaison interne (IB).

1.2 Zones moyennes (section principale): la température du tapis augmente, la résine fond, les coule et commence le durcissement. La pression nécessite généralement une réduction progressive des niveaux élevés à:

Maintenez le tapis près de l'épaisseur de la cible.

Assurez-vous suffisamment de flux de résine et de réticulation pour la force IB.

Évitez une pression excessive entrave l'humidité / évasion volatile (empêchant les cloques / délaminage).

Atteignez une distribution de pression plus uniforme, en optimisant le profil de densité (densité centrale légèrement inférieure à la surface).

1.3 Zones de sortie (dernières zones): le durcissement de la résine est largement complet; la carte définit. La pression nécessite une réduction supplémentaire à:

Autorisez le durcissement / réglage final sous pression contrôlée, en minimisant les contraintes internes.

Accueillir la carte 'Spring-Back ' (récupération élastique), garantissant une épaisseur finale stable.

Empêchez 'éruptions ' ou dommages de surface lors de la libération soudaine de pression.

Réduisez la friction entre les ceintures en acier et les plateaux, protégeant les ceintures.

2. Réglage et réglage de la courbe de pression:

2.1 Courbe prédéfini: les opérateurs ou le système de contrôle prédéfinissent une courbe de point de consigne de pression à travers les 12 zones en fonction de l'épaisseur de la carte cible, de la densité, des propriétés des matières premières (espèces de bois, géométrie des brins, teneur en humidité), type de résine et caractéristiques de durcissement. Cette courbe commence généralement à haut niveau, diminue en douceur à travers les zones du milieu et atteint un niveau inférieur à la sortie.

2.2 Réglage dynamique:

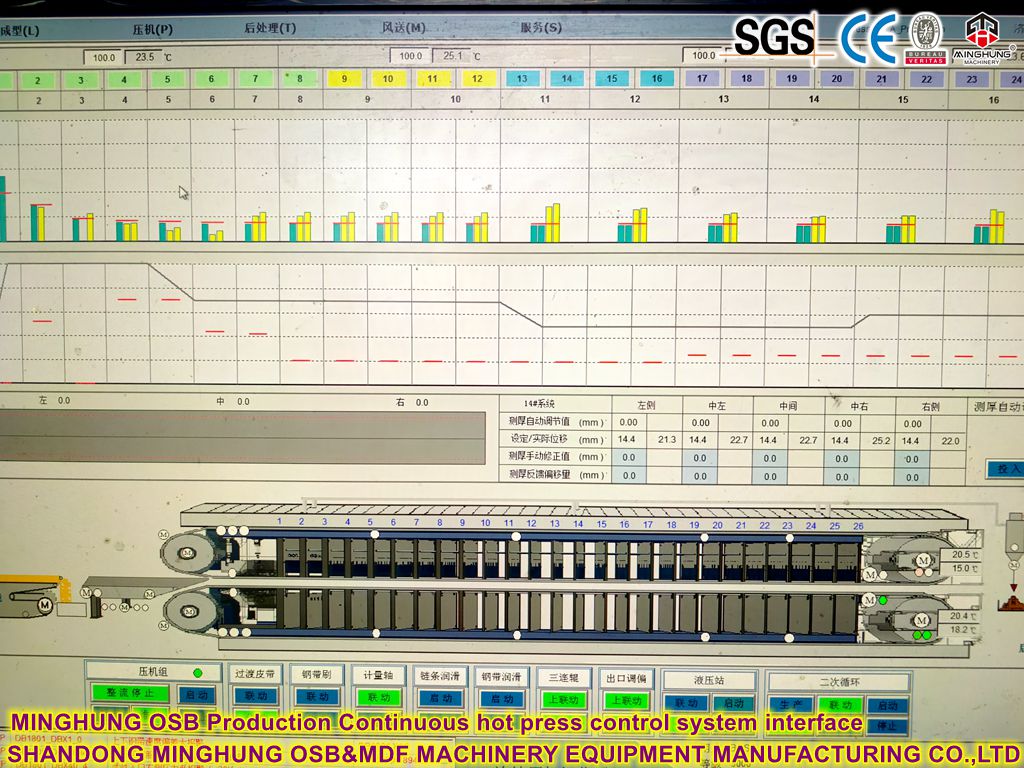

Surveillance d'épaisseur: les jauges d'épaisseur en ligne (par exemple, les jauges laser) mesurent l'épaisseur de la carte finie à la sortie de la presse.

Contrôle de rétroaction: les données d'épaisseur sont renvoyées au système de contrôle central (généralement un PLC ou DCS avancé). Si les écarts par rapport à l'épaisseur cible (par exemple, trop épais / minces) sont détectés, le système afflige automatiquement les points de consigne de pression de zones spécifiques (en particulier les zones moyennes / périphériques).

Contrôle à l'exécution de l'alimentation: Pour les fluctuations en temps réel de la densité de tapis, de l'humidité ou de l'épaisseur, le système peut ajuster la pression à prévision des zones de confidentialité ou de premières zones pour stabiliser l'épaisseur finale plus rapidement.

Indépendance de la zone: Le réglage de la pression dans chaque zone est relativement indépendant, permettant un contrôle très fin. Par exemple, si une faible densité est détectée dans une section longitudinale spécifique, la pression dans la ou les zones correspondantes peut être augmentée individuellement. (Le contrôle est encore plus fin si la presse a également un zonage de direction croisée).

3. Mise en œuvre de la régulation de la pression:

3.1 Système hydraulique: Chaque zone correspond à un ou plusieurs groupes de cylindres hydrauliques, contrôlés avec précision par des valves servo-proportionnelles indépendantes ou des valves proportionnelles à haute réponse.

3.2 Capteurs de pression: les capteurs de pression de haute précision dans chaque zone surveillent la pression réelle.

3.3 Contrôle en boucle fermée: le système de contrôle compare le point de consigne de la pression de chaque zone avec son rétroaction réelle de la pression. En utilisant des algorithmes de contrôle (par exemple, PID), il ajuste en continu l'ouverture de la valve proportionnelle pour contrôler précisément le débit / la pression d'huile vers les cylindres de la zone, garantissant la pression réelle et suit rapidement et avec précision le point de consigne.

4. Synergie avec contrôle de la température:

La régulation de la pression à 12 zones est toujours étroitement coordonnée avec le contrôle de la température zoné. Les courbes de température ont également des profils spécifiques (par exemple, une alimentation légèrement inférieure pour prévenir la pré-cure de surface, un milieu élevé pour le durcissement rapide, une sortie légèrement inférieure).

La pression et la température déterminent ensemble la rhéologie de la résine et le taux de guérison. Par exemple, la bonne combinaison de pression / température dans les zones où la résine fond est cruciale pour IB uniforme. Le système doit s'assurer que les points de consigne de pression et de température sont coordonnés spatialement et temporellement.

5. Uniformité de la direction transversale (facultative):

Pour des formats larges comme 8 pieds, certaines presses avancées subdivisent chaque zone longitudinale en plusieurs sous-zones à travers la largeur (par exemple, 3 ou 5) pour assurer une épaisseur et une densité cohérentes en croix.

Ces sous-zones ont une capacité de mesure et de réglage de la pression indépendantes (via des cylindres zonés ou des cylindres de direction supplémentaires). Cela compense les variations de pression transversale causées par la formation inégale, la direction de la ceinture ou la déviation de la platine, améliorant considérablement l'uniformité de la qualité de la carte à travers la largeur.

Ⅲ . Avantages de la configuration à 12 zones (pour l'OSB de 8 pieds)

1 .

2 .

3. Profil de densité optimisée: le contrôle de la pression fine permet d'atteindre le gradient de densité idéal (densité de surface plus élevée, une densité de noyau légèrement inférieure), essentielle pour la résistance à la flexion OSB, la liaison interne (IB), la tenue de vis et la stabilité dimensionnelle.

4. Défauts réduits: un contrôle précis des pressions élevées de perfectionnement et de faible pénitence minimise efficacement la délamination, les cloques, la pré-cure de surface ou les marques de platine.

5. Adaptabilité: permet une commutation relativement flexible entre les différentes épaisseurs, les grades de densité et les recettes de matières premières.

6. Stabilité de la production: La capacité d'ajustement dynamique aide à répondre rapidement aux fluctuations des processus (par exemple, changements de matériaux, variations de formation), en maintenant la qualité de produit stable.

7. Balance d'efficacité-coût: par rapport à plus de zones (par exemple, 16, 22), 12 zones offrent de bonnes performances de contrôle avec une complexité modérée et un coût d'investissement, ce qui en fait le choix grand public pour l'OSB de 8 pieds. Plus de zones sont généralement utilisées pour des produits plus épais (par exemple, poutres) ou des formats plus larges (par exemple, 10 pieds).

Ⅳ . Classification de la largeur de la ligne de production OSB

1. Lignes de largeur étroite (<8 pieds)

Largeur typique: 6–7 pieds (1,83–2,13 m)

Positionnement:

Lignes de génération de début ou usines à petite échelle

Convient aux marchés régionaux ou aux besoins de faible capacité (<150 000 m³ / an)

Limites:

Efficacité de production plus faible, consommation d'énergie plus élevée par unité

Incompatible avec des dimensions standard pour les substrats de construction (par exemple, revêtement de plancher / toit)

2. Lignes de largeur moyenne (8 à 9 pieds) → Standard de l'industrie ✅

Largeurs typiques:

8 pieds (2,44 m): Norme industrielle dominante à l'échelle mondiale

9 pieds (2,74 m): lignes améliorées dans certaines installations

Avantages clés:

Alignement parfait avec les modules de construction: permet une coupe efficace des panneaux standard (par exemple, 1,22 m × 2,44 m)

Capacité optimisée: sortie annuelle de 250 000 à 400 000 m³ (avec des presses continues à grande vitesse)

Effectif: coûts d'investissement / maintenance contrôlables avec une technologie mature

Applications:

Configuration de base pour les grandes usines OSB (Amérique du Nord, Europe, Chine)

Production de plage d'épaisseur complète (6–40 mm)

3. Lignes larges (≥ 10 pieds)

Largeurs typiques:

10 pieds (3,05 m)

12 pieds (3,66 m, rare)

Positionnement:

Des lignes ultra-grandes représentant la technologie de pointe

Capacité annuelle ≥ 500 000 m³

Défis:

Coût élevés d'équipements (augmentation de prix élevé pour les presses, les ceintures en acier, les plateaux)

Complexité technique (contrôle difficile de l'uniformité de la pression / de la température sur toute la largeur)

Adaptabilité limitée du marché: nécessite une demande de panneaux extra-larges (par exemple, des conseils structurels spécialisés)

État actuel:

<5% de part mondiale, principalement des projets personnalisés (par exemple, sélectionner les méga-plantes en Russie / Canada)

Ⅴ . Pourquoi la largeur de 8 pieds est-elle l'étalon-or de l'industrie OSB?

1. Compatibilité avec les normes de construction:

Taille du panneau standard global = 4 × 8 pieds (1,22 m × 2,44 m). Les lignes de 8 pieds obtiennent une utilisation de matériaux à 100% grâce à une déchirure directe sans déchets.

Compatible avec les normes chinoises (1,22 m × 2,44 m ou 1,25 m × 2,50 m).

2. Équilibre optimal d'efficacité-coût:

Largeur | Capacité annuelle (× 1 000 m³) | Coût de l'équipement | Coût d'énergie / tonne |

7 pieds | 150–200 | Moyen-élevé | Plus haut |

8 pieds | 250–400 | Optimisé | Compétitif |

10 pieds | 500+ | Très haut | Inférieur |

3. Maturité technique:

Solutions standardisées pour les lignes de 8 pieds:

Systèmes de contrôle de pression éprouvés à 12 zones

Protocoles d'uniformité de la courroie et de la courroie en acier établie

La largeur de 8 pieds représente le 'Gold Standard ' pour la production d'OSB, atteignant un équilibre optimal entre l'efficacité, le coût et les exigences du marché.

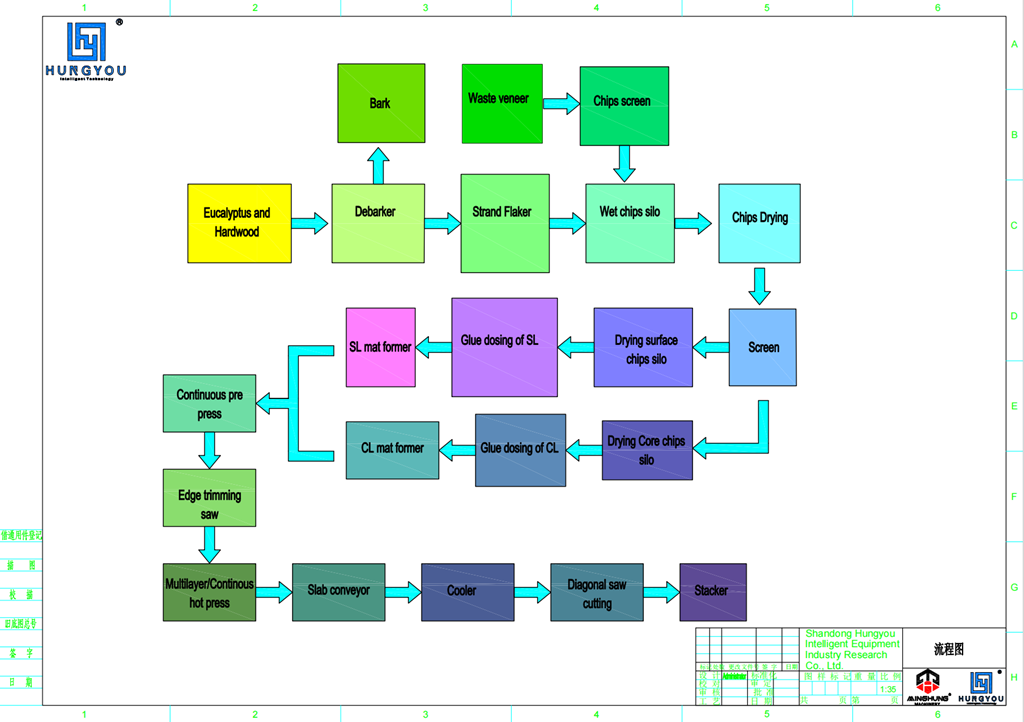

Processus de production de l'OSB

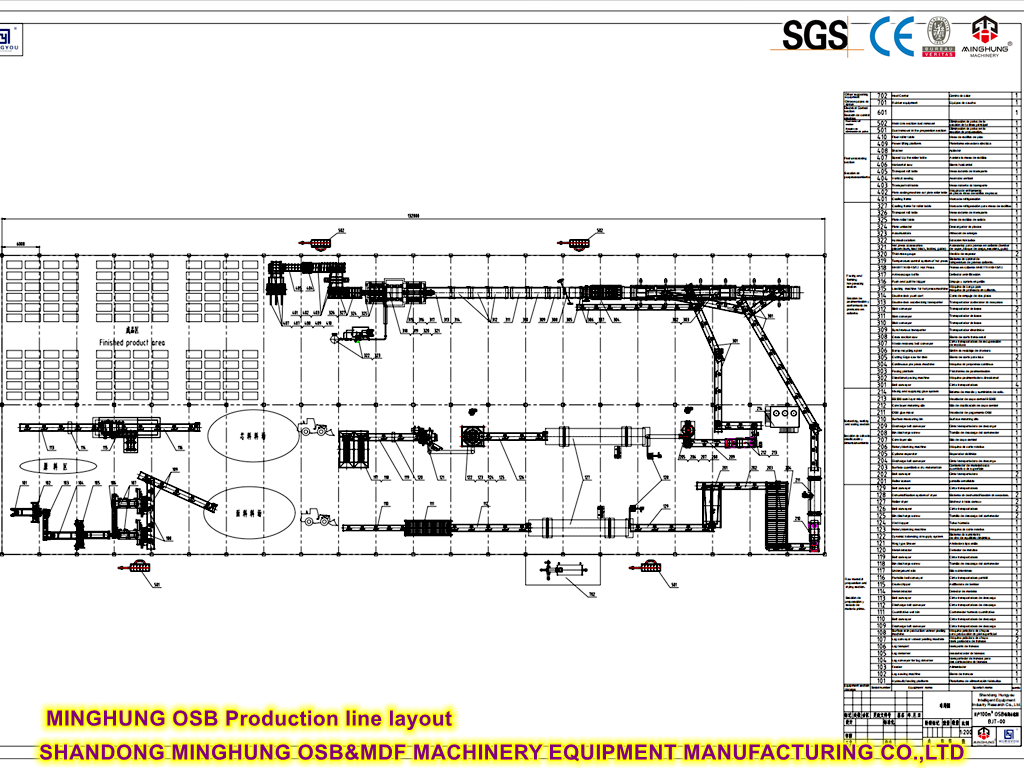

Réclamez votre disposition gratuite de ligne OSB! Obtenez la conception de l'usine de bout en bout de la préparation des brins au ponçage. Recevez un plan d'usine 3D dans les 30 jours.

Nos contacts:

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: minghungmachinery@gmail.com