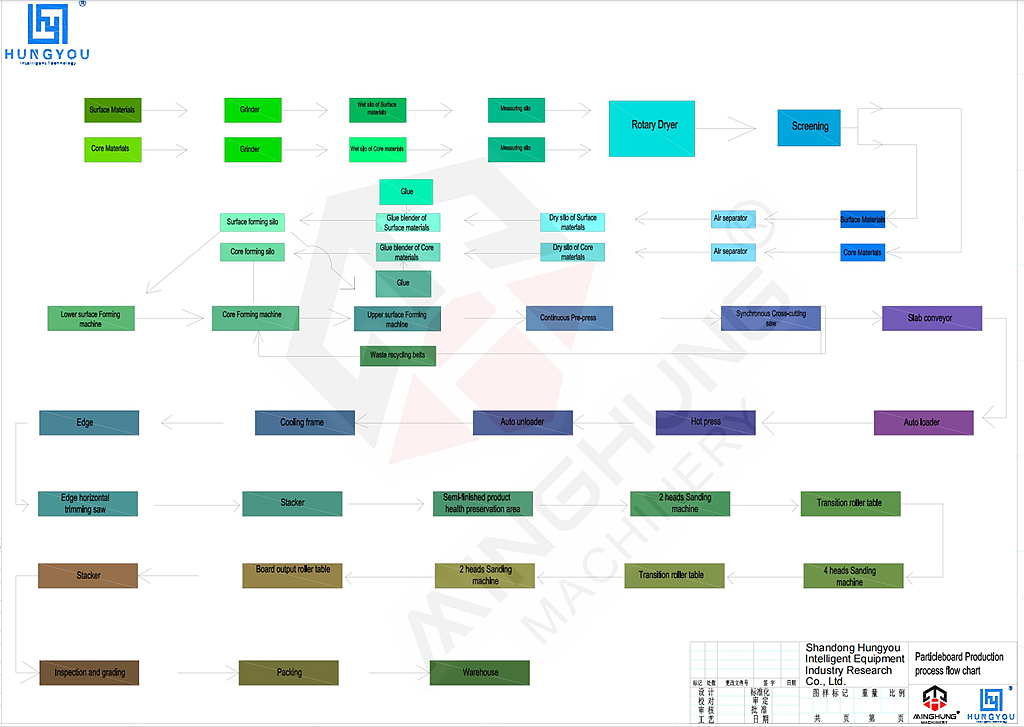

L'ensemble de la ligne de production est un projet d'ingénierie système hautement automatisé, qui peut être divisé en quatre sections principales : section de préparation des matières premières, section de formage et de formage de tapis, section de pressage à chaud (noyau) et section de post-presse et de finition.

1. Section de préparation des matières premières

L'objectif de cette section est de convertir les matières premières bois en particules qualifiées et collées.

Déchiqueteuse/Flaker : Déchiquette des bûches, du bois de petit diamètre ou des résidus de transformation du bois en flocons ou en particules qui répondent aux exigences du processus.

Machine de criblage : classe les particules par taille. Les particules surdimensionnées sont renvoyées pour être à nouveau broyées, tandis que les fines peuvent être utilisées pour les couches de surface ou d'autres produits, garantissant ainsi l'uniformité du matériau de formage.

Séchoir : utilise généralement des séchoirs à tambour rotatif à haute efficacité pour réduire la teneur en humidité des particules d'environ 30 à 50 % à un niveau approprié de 2 à 4 %, les préparant ainsi au collage.

Système de transport pneumatique : transporte les particules séchées vers l'étape suivante via des pipelines et des ventilateurs, et peut éliminer les impuretés comme le métal et le sable.

Mélangeur de colle : un des équipements de base. Utilise des mélangeurs continus à grande vitesse pour mélanger avec précision et uniformément les particules avec des adhésifs (par exemple, la résine UF), des durcisseurs et des agents imperméabilisants (par exemple, de la cire). Sa précision de dosage détermine directement la consommation de colle et la qualité du produit.

déchiqueter

écran vibrant

séchoir

mélangeur à colle

2. Section de formage et de formage de tapis

Le but de cette section est de transformer les particules collées en un mat d’épaisseur uniforme et de structure symétrique.

Station de formage/Machine de formage : Un autre équipement de base. Il détermine la structure interne du conseil d'administration. Utilise généralement des têtes de formage composites à air mécanique pour étaler séparément avec précision les particules fines de la couche de surface et les particules grossières de la couche centrale, formant une structure de tapis à trois couches « fine-grossière-fine ». Ceci est essentiel pour garantir les propriétés mécaniques de la planche (comme une résistance élevée et une bonne capacité de maintien des vis).

Pré-presse du tapis : Le tapis en vrac provenant de la station de formage passe par une pré-presse pour le compactage initial. Ses principales fonctions sont :

Pour éliminer l'air du tapis, évitant ainsi la formation de cloques lors du pressage à chaud.

Pour augmenter la résistance initiale du tapis, en facilitant le transport vers la presse continue sans rupture.

Pour réduire l'épaisseur du tapis, en diminuant la hauteur d'ouverture de la presse et en améliorant l'efficacité.

machine de formation de tapis

pré-presse

3. Section de pressage à chaud - Cœur du système

La presse plate continue est le « cœur » de toute la ligne de production. Son niveau technique détermine directement la capacité de la ligne de production, la consommation d'énergie et le plafond de qualité du produit.

3.1 Aperçu du principe de fonctionnement

La presse plate continue utilise deux courroies massives et sans fin en alliage d'acier résistant à la chaleur pour prendre en sandwich le tapis pré-pressé et le transporter à travers un canal de presse long et étroit où une température et une pression élevées sont appliquées. À l’intérieur du canal, le tapis est progressivement chauffé, pressurisé et durci au fur et à mesure de son déplacement, pour finalement sortir à l’autre extrémité sous la forme d’un panneau de particules continu entièrement formé.

3.2 Composants de base

un. Système de ceinture en acier

Fonction : transporte et transporte le tapis, tout en transférant uniformément la pression et la chaleur à la surface du tapis.

Exigences : finition de surface extrêmement élevée (détermine la qualité de la surface du panneau), excellente résistance à la chaleur, résistance à la fatigue et stabilité dimensionnelle. Il s’agit d’une pièce d’usure essentielle nécessitant un entretien et un remplacement réguliers.

Tension et suivi : équipé de systèmes de tension hydraulique complexes et de systèmes de suivi automatique pour garantir que les courroies en acier sont toujours sous tension appropriée et ne dérapent pas pendant le fonctionnement.

b. Système hydraulique

Fonction : fournit une pression principale et un profil de pression puissants, stables et contrôlés avec précision par zone pour la presse.

Contrôle de zone : C'est l'essence même de la presse continue. Les centaines de vérins hydrauliques au-dessus de la presse sont divisés en plusieurs zones de pression indépendantes (par exemple, zone d'entrée, zone de presse principale, zone de ventilation, zone de stabilisation). Le système peut être programmé pour contrôler la pression dans chaque zone, formant ainsi un profil de pression optimisé. Par exemple:

Zone d'entrée : Haute pression pour compacter rapidement le tapis meuble.

Zone de presse principale : maintient une pression élevée pour favoriser l’écoulement et la pénétration de la résine.

Zone de ventilation : relâche brièvement la pression pour permettre à la vapeur et à l'air emprisonnés à l'intérieur du tapis de s'échapper.

Zone de stabilisation : la pression diminue progressivement, permettant au tapis de terminer son durcissement dans un état largement pris, réduisant ainsi les contraintes internes.

c. Système de chauffage

Fonction : Fournit la chaleur nécessaire au durcissement du tapis, généralement provenant d'un réchauffeur d'huile thermique indépendant.

Contrôle de température de zone : Semblables au système hydraulique, les plateaux chauffants sont également divisés en plusieurs zones de contrôle de température indépendantes. Un profil de température optimisé peut être défini, par exemple, une température plus élevée à l'entrée pour initier rapidement le durcissement de la résine, et une température plus basse de manière appropriée à la sortie pour stabiliser la carte. La précision du contrôle de la température peut atteindre ±1,5°C.

d. Système de châssis et de chariot à rouleaux

Fonction : Forme le squelette de la presse, supportant tout le poids et l’énorme pression de travail.

Conception : fabriqué à partir d'acier à haute résistance, optimisé par analyse par éléments finis (FEA), garantissant une déformation minimale sous des charges extrêmes à long terme. La rangée interne dense de rouleaux soutient les courroies en acier, réduisant ainsi la friction et la déformation.

e. Système de contrôle

Fonction : Le « cerveau » et le « centre nerveux » de la presse.

Capacités : Profondément intégré au système de contrôle principal de la ligne de production, il collecte et traite des milliers de points de données en temps réel (pression, température, vitesse, position, courants moteurs, etc.). Ça peut:

Coordonnez automatiquement les systèmes hydrauliques, de chauffage et d’entraînement selon des recettes prédéfinies.

Obtenez un contrôle de l'épaisseur en boucle fermée en surveillant l'épaisseur de la carte de sortie et en ajustant automatiquement l'ouverture d'entrée de la presse pour garantir que la tolérance d'épaisseur reste stable à ± 0,15 mm.

Posséder des fonctions avancées de diagnostic, de prédiction des pannes et de surveillance de la durée de vie de l'usure.

4. Section post-presse et finition

Le but de cette section est d'effectuer le traitement final sur le ruban de carton continu provenant de la presse pour créer un panneau commercial.

Étoile plus froide : La carte sortant de la presse est très chaude (>90°C) et nécessite un refroidissement par air forcé dans l'étoile la plus froide pour réduire sa température en dessous de 50°C. Ce processus stabilise la structure interne de la planche, libère certaines contraintes et empêche la déformation.

Scie de coupe transversale et de coupe : coupe automatiquement le ruban continu du panneau aux tailles standard du marché (par exemple, 1 220 x 2 440 mm, 1 830 x 2 750 mm) pour la longueur et la coupe des bords.

Empileur : empile automatiquement les panneaux coupés en piles pour l'emballage et l'expédition.

Ligne de ponçage : équipement clé d’assurance qualité. Calibre la surface du panneau par ponçage, éliminant la variation d'épaisseur et la couche pré-durcie, ce qui donne une surface plate, lisse et dimensionnellement précise, fournissant un substrat parfait pour un traitement ultérieur en profondeur comme le laminage ou la bordure.