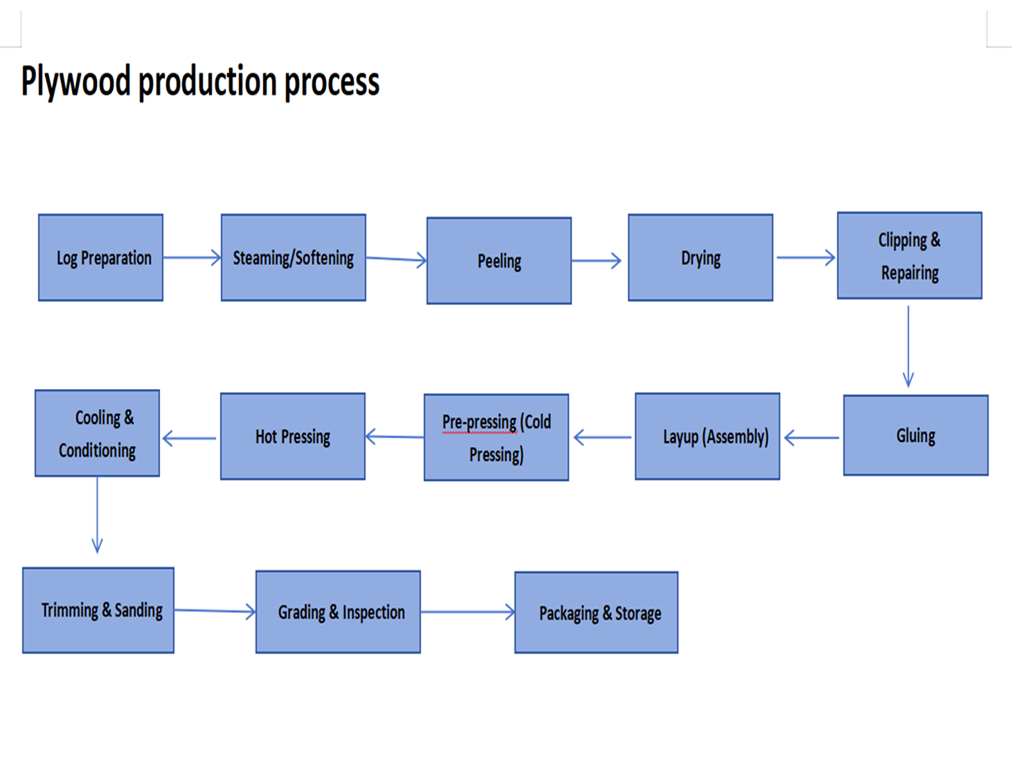

La configuration des équipements de cette ligne de production s'articule autour du processus ci-dessus, formant un système automatisé efficace et cohérent.

1. Section des matières premières :

Écorceur : Enlève l'écorce des bûches, protégeant les outils suivants et garantissant la qualité du placage.

Scie à coupe transversale : coupe les longues bûches en blocs de processus standard selon les besoins.

débarboter en journal

Machine de scie de coupe en rondins

2. Section de production de placages :

Tour de pelage (équipement de base) : Le cœur de la ligne de production. Sa précision détermine directement la qualité et le rendement du placage. Souvent équipé de systèmes CNC de haute précision.

Séchoir à placage : utilise des types de rouleaux ou de bandes maillées pour sécher le placage rapidement et uniformément avec de l'air chaud.

Ligne de coupe et machine de rapiéçage des placages : comprend des tondeuses, des tables de tri et des machines de rapiéçage automatiques pour le dimensionnement et l'optimisation des placages.

machine à éplucher

séchoir à placage

3. Section Collage et superposition (noyau d'automatisation) :

Système automatique de mélange et d'alimentation en colle : prépare et fournit de l'adhésif en continu et automatiquement.

Épandeur de colle à quatre ou six rouleaux : assure une application uniforme de la colle (simple ou double face) et une utilisation précise.

Machine de superposition entièrement automatique (équipement de base) : remplace de nombreux travailleurs, permettant la formation automatique des tapis, le prépressage et le retour des plaques de calfeutrage. C’est la clé pour garantir l’efficacité de la production et la stabilité de la qualité.

4. Section de pressage à chaud :

Presse à chaud à ouvertures multiples (la plupart des équipements de base) : L'unité clé de la ligne de production. Équipé de cylindres de fort tonnage et de systèmes de contrôle de température précis pour garantir la force de liaison et la planéité.

Chargeur et déchargeur automatiques : fonctionnent en tandem avec la presse à chaud pour une alimentation automatique des tapis et un déchargement automatique des panneaux pressés, garantissant ainsi sécurité et efficacité.

presse

Matériaux d'entrée et de sortie

5. Section de finition:

Empileur de refroidissement et de retournement : refroidit et empile les panneaux après pressage.

Ponceuse de calibrage (équipement de base) : L'équipement essentiel pour garantir la tolérance finale de l'épaisseur du panneau et la qualité de la surface.

Scies à coupe transversale et à refendre : pour une coupe précise de la longueur et de la largeur des panneaux.

machine à ponçonner

machine à scieur de coupe

6. Systèmes auxiliaires et de contrôle :

Système de contrôle central (PLC) : Le cerveau de la ligne de production, intégré dans la salle de contrôle centrale, capable de surveiller, régler et ajuster les paramètres de fonctionnement de tous les équipements.

Système de transport et de transfert : comprend des rouleaux, des convoyeurs à bande, des dispositifs de transfert, etc., reliant tous les processus en un flux de production fluide.

Centrale thermique : Fournit la source de chaleur (par exemple, réchauffeur d'huile thermique, chaudière à vapeur) pour le séchoir et la presse à chaud.

La ligne de production de contreplaqué entièrement automatique de 50 000 m³/an est « l'étape en or » pour les entreprises de taille moyenne qui s'orientent vers l'Industrie 4.0. Il parvient à trouver l’équilibre optimal entre le coût d’investissement, le niveau d’automatisation, l’échelle de production et la flexibilité opérationnelle.

Choisir cette ligne signifie : Gagner la qualité et l'efficacité nécessaires à la concurrence sur le marché à un coût abordable ; Réduire considérablement la dépendance à l'égard d'une main-d'œuvre qualifiée et simplifier la gestion ; Posséder la double capacité d'entreprendre des commandes stables, moyennes à grandes et de répondre rapidement aux besoins personnalisés sur les marchés de niche.

Cette ligne de production constitue le choix le plus pratique et le plus efficace pour les entreprises souhaitant améliorer leur capacité, éliminer progressivement les méthodes de production arriérées et augmenter leurs marges bénéficiaires.

Nous sommes Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory et fabricant d'ensembles complets de machines en contreplaqué et de machines de placage.

La machine que nous avons produite comprend non seulement une chaîne de production complète pour le contreplaqué, mais aussi une gamme complète d'équipements de production pour les panneaux de particules, la planche de densité et le panneau de fibre. Les machines principales comprennent des machines de pelage, des machines de déchiquetage, des machines de découpe rotatives, des machines de séchage, des mélangeurs de collage, des machines à pose, des machines de pré-pression, des machines à pressoir à chaud, des machines de refroidissement, des machines à scie longitudinales et transversales, des machines de ponçage, ainsi que des machines à auxiliaires telles que les systèmes d'alimentation et les plates-formes de relâchement et de relâchement.