|

Principe de travail

Le séchoir en contreplaqué à économie d'énergie fonctionne en fonction du principe du cycle de carnot inversé et de la technologie de déshumidification de la pompe à chaleur. Sa fonction centrale est de recycler la chaleur des déchets générée pendant le processus de séchage, permettant l'utilisation de l'énergie cyclique. Le processus de travail se compose de quatre étapes principales:

1. Processus d'absorption thermique: Le réfrigérant absorbe la chaleur à basse température de l'air d'échappement humide déchargé de la chambre de séchage dans l'évaporateur, s'évaporant dans un gaz à basse température à basse pression.

2. Processus de compression: Le gaz à basse température et à basse pression est comprimé par le compresseur en un gaz à haute température et à haute pression, avec une augmentation de température significative.

3. Processus de libération de chaleur: Le gaz à haute température et à haute pression libère la chaleur dans le condenseur, chauffant l'air froid entrant dans la chambre de séchage, et elle-même se condense en un liquide à haute pression.

4. Processus de limitation: le liquide à haute pression est étranglé à travers la soupape d'expansion, réduisant la pression et la température, se remet en un liquide à basse température à basse pression avant de rentrer dans l'évaporateur pour démarrer un nouveau cycle.

Grâce à ce système en boucle fermée, la chaleur est en continu et améliorée dans le système au lieu d'être déchargée directement, réduisant considérablement le besoin d'une nouvelle chaleur supplémentaire.

|

Composants principaux du sèche-linge

Un séchoir en contreplaqué est un système complexe comprenant plusieurs composants clés qui travaillent ensemble pour assurer un séchage de placage efficace et uniforme. Vous trouverez ci-dessous une introduction détaillée à ses principaux composants et à leurs fonctions:

1. Système de chauffage

Unité de chauffage: fournit la source de chaleur. Les types courants comprennent:

Échangeur de chaleur à vapeur: utilise la vapeur d'une chaudière pour chauffer l'air.

Brûleur à gaz: brûle directement le gaz naturel ou le GPL pour produire de l'air chaud.

Réfonce électrique: chauffe l'air via des fils de résistance (consommation d'énergie plus élevée, adapté aux petits équipements).

Système de pompe à chaleur (type d'économie d'énergie): utilise un cycle du compresseur pour absorber la chaleur environnementale, avec un COP de 3,0-4,0.

Ventilateur de circulation de l'air chaud: les ventilateurs centrifuges généralement à haute pression forcent l'air chaud dans la chambre de séchage pour une distribution uniforme.

2. Chambre de séchage

Boîtier isolé:

Shell extérieur en acier galvanisé ou en acier inoxydable; Doublage intérieur de l'aluminium résistant à la corrosion ou de l'acier inoxydable.

Couche d'isolation remplie de laine de roche ou de mousse de polyuréthane de 150 à 200 mm d'épaisseur, réduisant la perte de chaleur de plus de 40%.

Système de distribution d'air:

Les plaques de distribution d'air ou les aubes de guidage assurent la déviation de la vitesse du vent à ± 0,5 m / s.

Certains équipements comportent des aubes de guidage réglables pour différentes spécifications de placage.

3. Système de convoyeur

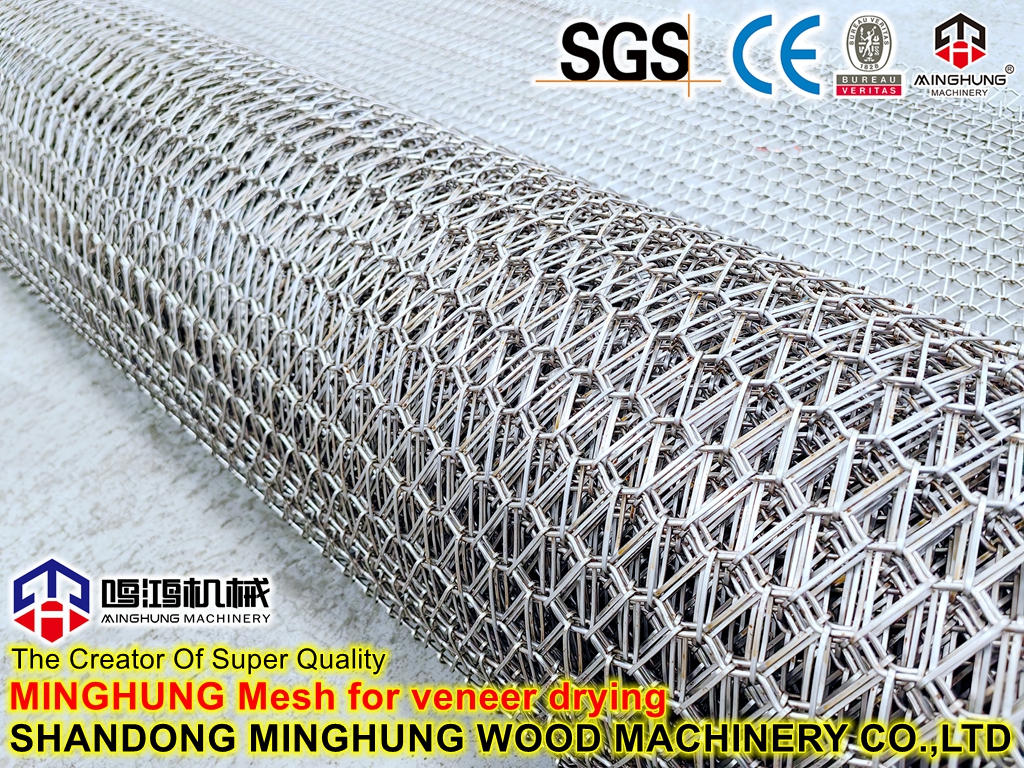

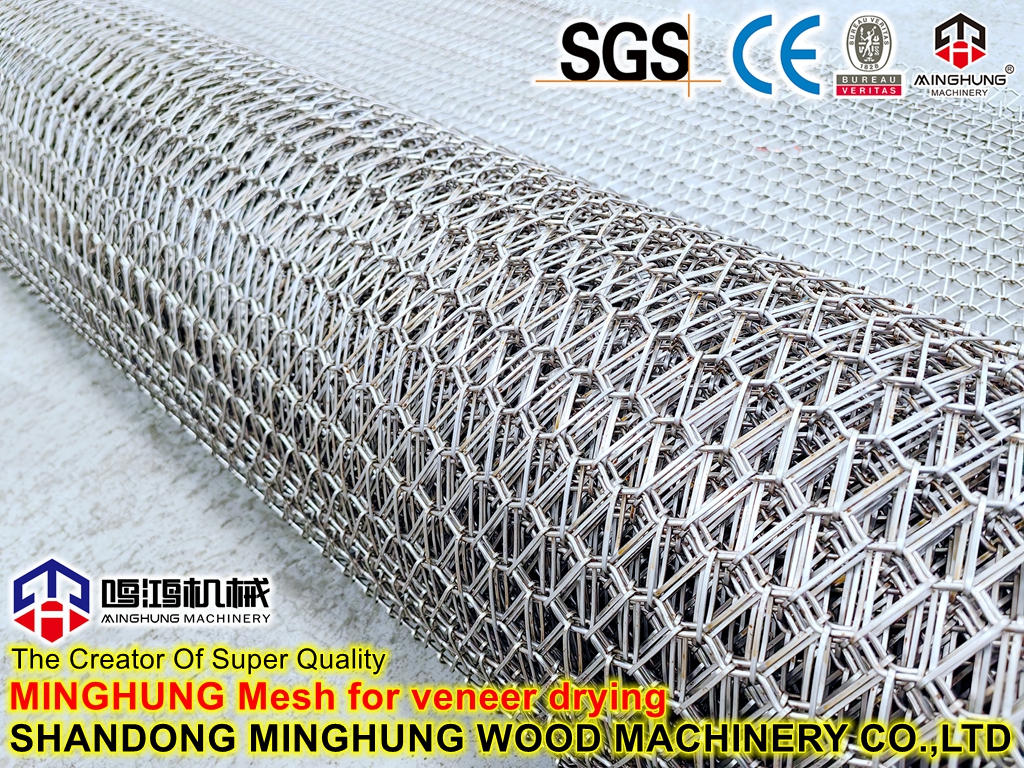

Convoyeur à courroie en filet:

Ceinture en maille en acier inoxydable à haute température (généralement SS304 ou SS316).

Plage de vitesse réglable: 0,5 à 5 m / min avec contrôle de conversion de fréquence.

Convoyeur à rouleau (pour les planches épaisses):

Surface recouverte de caoutchouc résistant à la chaleur pour éviter les dommages à la surface du placage.

4. Système de ventilation et de circulation

Fans centrifuges:

Capacité de flux d'air: 200 000 à 500 000 m³ / h; Plage de puissance: 7,5-55 kW.

Les modèles d'économie d'énergie utilisent les ventilateurs EC, réduisant la consommation d'énergie de 30%.

Structure du conduit:

Les conduits volute optimisés minimisent la résistance du flux d'air.

Certains équipements comprennent des modes de flux d'air supérieur / inférieur pour une amélioration de l'uniformité de séchage.

5. Système de déshumidification

Ventilateurs d'échappement: en matériaux anti-corrosion à haute température; Capacité d'échappement réglable: 10% -100%.

Amortisseurs intelligents: ajustez automatiquement l'ouverture en fonction des données du capteur d'humidité pour garantir l'efficacité.

6. Système de contrôle

Contrôleur PLC: des marques comme Siemens / Mitsubishi; Prend en charge les préréglages de courbe de séchage en plusieurs étapes.

Capteurs:

Problèmes de température PT100 (± 0,5 ℃ précision); Capteurs d'humidité capacitive (± 2% de précision RH).

Détecteurs d'humidité en ligne (technologie infrarouge ou RF).

HMI (interface humaine-machine): écran tactile de 10 pouces affichant des données de température, d'humidité et de consommation d'énergie en temps réel.

7. Système de récupération de chaleur

Échangeur de turchings: récupère la chaleur des déchets de l'air d'échappement; Efficacité jusqu'à 60 à 70%.

Échangeur de chaleur de plaque: utilisé dans les systèmes à base de vapeur pour récupérer la chaleur du condensat.

8. Système de sécurité

Protection par incendie: détecteurs d'étincelles + suppression de l'incendie à la brume à haute pression.

Protection de surchauffe: coupe automatiquement la source de chaleur lors du dépassement de la température.

Protection de surcharge du moteur: tous les ventilateurs et les moteurs de convoyeur équipés d'une protection du relais thermique.

9. Composants auxiliaires

Système de nettoyage des poussières: L'élimination automatique des poussières maintient l'efficacité de l'échangeur de chaleur.

Système de lubrification: lubrification automatique centralisée pour les pignons et les roulements.

10. Autres pièces

|

Manifestations d'économie d'énergie

1. Efficacité énergétique exceptionnelle (COP):

Le séchage du chauffage électrique traditionnel a un coefficient de performance (COP) ≤ 0,95 (ce qui signifie moins de 1 unité de chaleur pour 1 unité d'électricité). En revanche, un séchoir à pompe à chaleur utilise 1 unité d'électricité pour conduire le compresseur et déplace 3 à 4 unités de chaleur libre de l'air d'échappement, atteignant un COP complet de 3,0-4,5. Cela signifie qu'il est 300% à 450% plus efficace que le chauffage électrique.

2. Récupération de la chaleur des déchets, transformant les déchets en valeur:

Les sécheurs traditionnels déchargent directement de l'air humide contenant de grandes quantités de chaleur dans l'atmosphère, gaspillant gravement de l'énergie. Le séchoir à économie d'énergie récupère 60% à 70% de la chaleur de l'air d'échappement via l'évaporateur et l'utilise pour préchauffer l'air sec frais, réduisant considérablement l'énergie nécessaire pour chauffer un nouvel air.

3. Contrôle précis, en évitant de sur-sécher:

Le système intelligent ajuste les paramètres de séchage en temps réel en fonction de la teneur en humidité du placage. Il s'arrête automatiquement ou entre en mode veille en atteignant la teneur en humidité cible, en évitant les déchets de surchèchement et d'énergie communs dans l'équipement traditionnellement contrôlé.

4. Perte de chaleur réduite:

La couche d'isolation épaisse et le scellage de haute qualité font de la chambre de séchage une boîte isolée très efficace. La perte de chaleur de surface est réduite de plus de 60% par rapport à l'équipement ordinaire, garantissant que toute la chaleur générée est utilisée pour sécher le placage, et non perdu dans l'environnement de l'atelier.

5. fonctionnement efficace sous charge partielle:

Utilise les compresseurs d'onduleurs et les ventilateurs d'onduleur EC pour réduire automatiquement la fréquence de fonctionnement au cours des étapes ultérieures du séchage ou pour la production de petits lots, fournissant la production à la demande. Cela évite le gaspillage d'énergie de 'en utilisant un marteau pour casser un écrou '.

Résumé: Les économies d'énergie du séchoir à économie d'énergie ne sont pas réalisées grâce à une seule technologie, mais par une combinaison de principe de pompe à chaleur (open source), de récupération de chaleur des déchets (étranglement), de contrôle précis (optimisation) et de pertes réduites (isolation). Cette approche à multiples facettes maximise l'efficacité de l'utilisation de l'énergie à chaque étape, atteignant un taux d'économie d'énergie complet de 40% à 65%.

|

Technologies de base d'énergie d'énergie

1. Système de pompe à chaleur à haute température

Utilise des compresseurs importés avec une valeur de copie d'efficacité de chauffage jusqu'à 4,0+

Plage de température de fonctionnement -20 ℃ à 55 ℃, adaptable à différentes conditions climatiques

Économise plus de 65% d'énergie par rapport au séchage du chauffage électrique

2. Système de récupération de chaleur des déchets intelligents

Conception d'échangeurs de chaleur multicouches avec efficacité de récupération de chaleur supérieure à 70%

La chaleur de déshumidification recyclée réduit la nouvelle consommation d'énergie

Le contrôle intelligent de l'amortisseur d'air ajuste le rapport d'air frais et d'air de retour à la demande

3. Système de contrôle de précision

Contrôle intelligent de l'écran tactile PLC +, surveillance de la consommation d'énergie en temps réel

Le réglage de la courbe de séchage auto-adaptatif évite les déchets d'énergie

La fonction de surveillance à distance prend en charge le fonctionnement de l'application mobile

|

Paramètres techniques

Température de séchage: 40-75 ℃ réglable

Énergie installée: réduite de plus de 50% par rapport à l'équipement traditionnel

Cycle de séchage: 4 à 8 heures (selon l'épaisseur)

Précision du contrôle de la teneur en humidité: ± 1,5%

Capacité de traitement quotidienne: 5-20 m³ (personnalisable)

|

Caractéristiques structurelles de l'équipement

1. Système d'isolation

Couche d'isolation en mousse de polyuréthane 150 mm

La structure à double étanchéité réduit la perte de chaleur de 60%

Réservoir intérieur en acier inoxydable, résistant à la corrosion avec une longue durée de vie

2. Système de circulation d'air

Les fans de CE à faible puissance économisent plus de 30% d'énergie

Le conduit de circulation d'air tridimensionnel assure une distribution d'air uniforme

Écran du filtre anti-blogging pour une maintenance facile

3. Système de déshumidification

Technologie de déshumidification de la conversion de fréquence, déshumidifie à la demande

La fonction automatique de nettoyage des poussières maintient un échange de chaleur efficace

|

Introduction de l'entreprise

Nous sommes Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory et fabricant d'ensembles complets de machines en contreplaqué et de machines de placage. Avec de nombreuses années d'expérience en production, une technologie de production avancée, des travailleurs expérimentés et des ingénieurs professionnels, nous pouvons vous offrir les machines appropriées, bonnes et fortes pour vous.

Les machines comprennent: Ligne de production du placage (débaker en rondins, machine à peler de placage, chargeur de journaux, empileur automatique) , Ai-tailleur à lame, machine à correction de placage, séchoir à placage), placard à rouleaux de placage, machine à coudre en maille de plac Machine d'étalonnage, machine de renversement de contreplaqué, table de levage, etc.