Composition d'équipement principale

Une ligne de production complète à haute capacité est un projet d'ingénierie système complexe. Son équipement peut être divisé en les principaux systèmes suivants en fonction du flux de processus:

| I. Section de traitement des matières premières et de préparation des placages |

1. Système de manutention des journaux automatisés

Équipement: Convoyeur de grue / chaîne de portique, débarker de tambour, scie transversale de longueur fixe.

Fonction: Pour automatiser l'alimentation des journaux, supprimez l'écorce et voyez-les dans des segments de longueur requis.

débarboter en journal

Machine de scie de coupe en rondins

2. Ligne de production de pelage du placage

Équipement: Grand tour de CNC sans soupel, tapisseur de placage.

FONCTION: Pour peler continuellement et régulièrement les segments de journal dans des rubans de placage continu d'épaisseur fixe. La conception sans spindle est particulièrement adaptée aux journaux de grand diamètre, offrant une efficacité de pelage élevée et une perte de noyau minimale.

3. Système de séchage et de traitement du placage

Équipement: Grand séchoir à courroie en filet (généralement plus de 10 couches) ou séchoir à rouleaux, tondeuse automatique du placage, machine à coutures / épissage automatique du placage.

Fonction:

Séchante: réduit efficacement la teneur en humidité du placage humide de plus de 60% à 8% -12%, ce qui est crucial pour assurer la qualité de la liaison.

Clipper: coupe le ruban de placage en feuilles de longueur de décollerie.

Machine d'épissage: rejoint des feuilles de placage petites ou étroites dans des feuilles pleine grandeur, améliorant considérablement l'utilisation des matières premières.

| Ii Section de mélange, d'application et de layup de colle |

4. Système automatique de mélange de colles et d'applications

Équipement: Réservoir de mélange de colle automatique, répartiteur de colle entièrement automatique entièrement automatique.

Fonction: prépare et fournit automatiquement l'adhésif, l'appliquant uniformément et quantitativement sur les feuilles de placage via des rouleaux de colle de précision.

mélangeur à colle

co-revêtement de colle

5. Système deyup entièrement automatique

Équipement: ligne de production automatique de layup (comprend des manipulateurs / robots de placage, une station d'assemblage, pré-presse, convoyeur de tapis de panneau).

Fonction: Il s'agit de l'équipement emblématique d'une ligne à haute capacité. Il gère automatiquement la transmission, l'assemblage et l'alignement des facettes de visage et de noyau pour former la structure '' face-core-face-core ', suivie d'une légère pré-pression pour donner la forme initiale du tapis pour un chargement plus facile dans la presse chaude. Il remplace complètement la main-d'œuvre manuelle, fonctionne à très haute vitesse et assure une qualité cohérente.

| Iii. Section de pressage et de finition à chaud |

6. Équipement de base: Système de presse à chaud multi-ouverts

La presse à chaud multi-ouverts est le 'Heart ' de toute la ligne de production, déterminant directement la sortie, l'efficacité de la ligne et la qualité centrale du produit final.

| Structure et principe de travail |

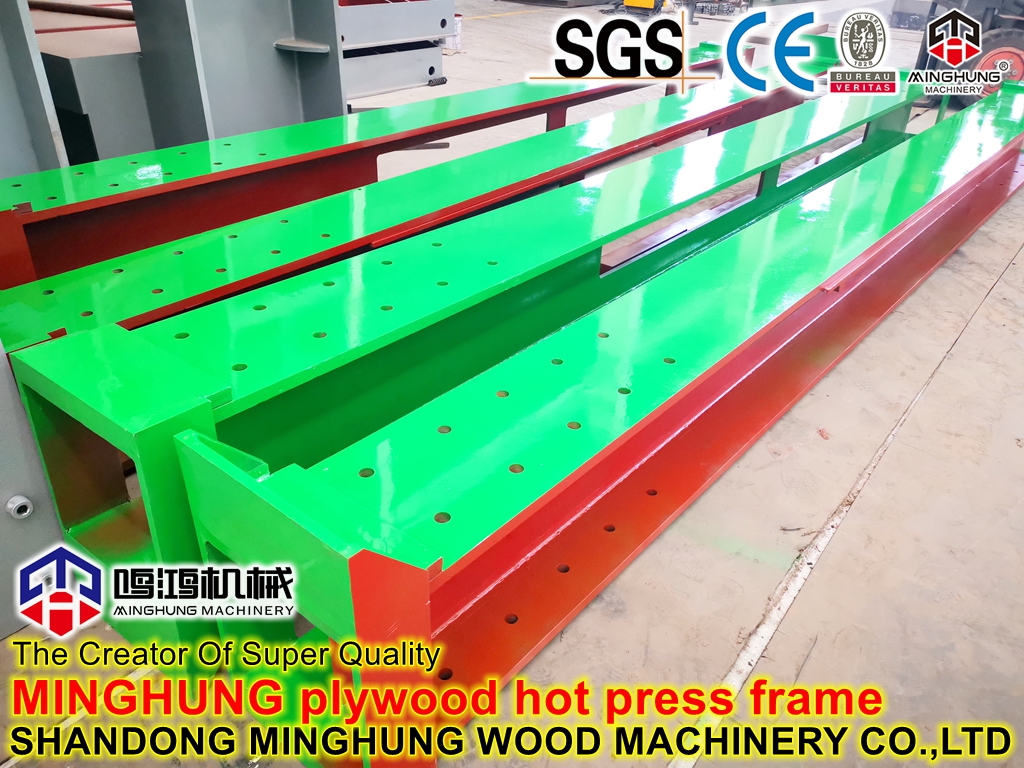

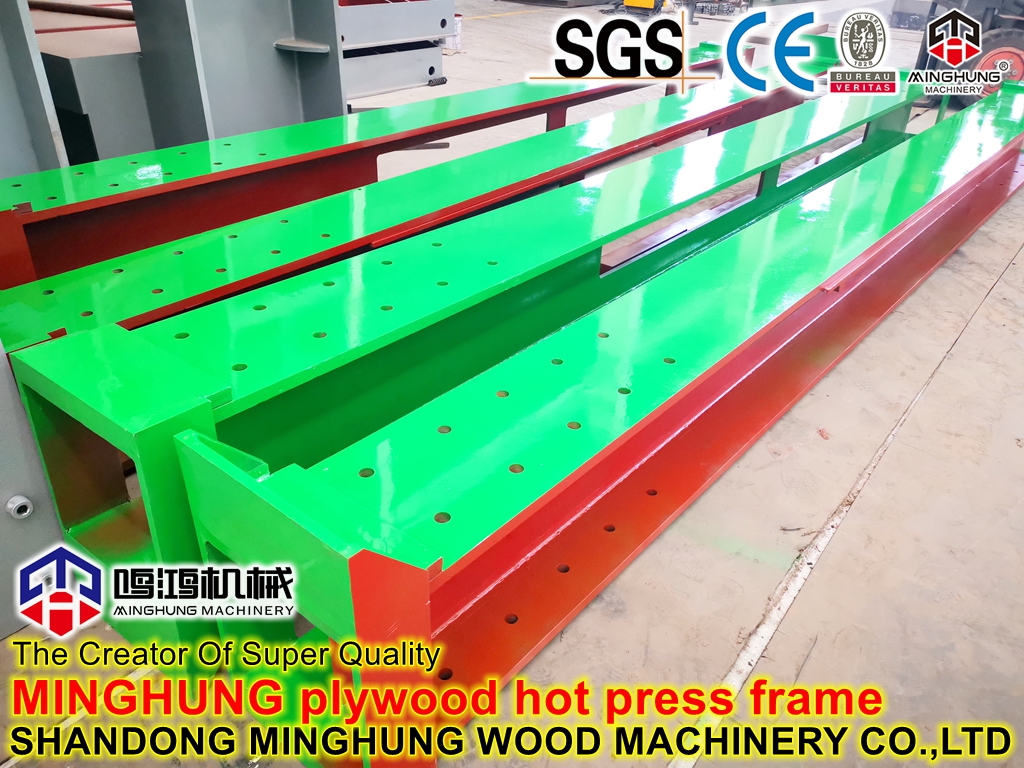

6.1 Cadre principal: Composé de colonnes et de base fabriqués à partir de plaques en acier à haute résistance, formant une structure rigide extrêmement stable pour résister à la haute pression répétée (généralement jusqu'à 200 à 300 tonnes ou même plus).

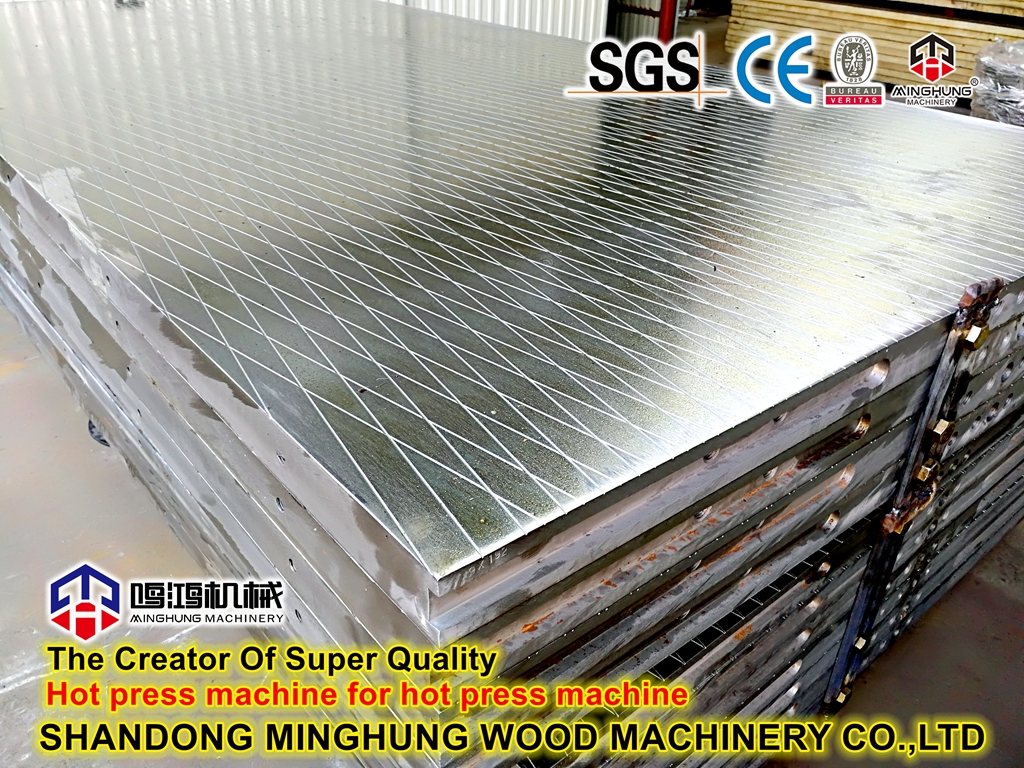

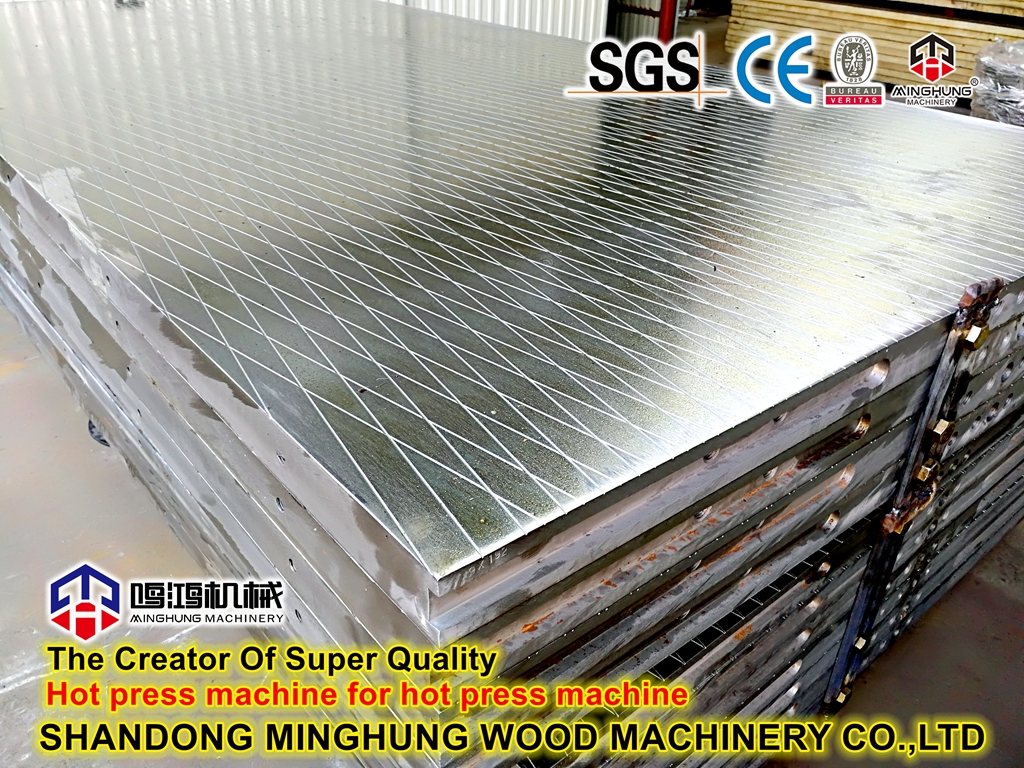

6.2 Plaques chaudes:

Ce sont les composants qui contactent directement le tapis de panneau, généralement en acier en alliage de haute qualité avec des canaux d'écoulement internes complexes.

Fonction: Pour transférer la chaleur uniformément et efficacement vers le tapis via l'huile thermique ou la vapeur à haute pression circulant en interne, ce qui fait guérir l'adhésif rapidement à haute température.

Exigences de surface: Planéité, douceur et dureté extrêmement élevées pour garantir que les panneaux pressés ont une surface plane et empêchent le collage.

6.3 Système hydraulique:

Il s'agit de la source d'alimentation fournissant la pression, y compris les cylindres principaux, les pompes à huile, les moteurs, les blocs de soupape de commande et les accumulateurs, etc.

Flux de travail: Le système entraîne le piston du cylindre, poussant le plateau en mouvement pour fermer et appliquer une pression uniforme massive sur le tapis.

Caractéristiques: Le système hydraulique d'une presse à chaud à haute capacité doit être réactif, maintenir une pression stable et obtenir un contrôle précis pour une pressage en plusieurs étapes (par exemple, fermeture rapide → Fermeture à basse pression → Accumulation de pression → maintien de la pression → soulagement de la pression).

6.4 Système de chauffage:

Un système de réchauffeur d'huile thermique est le choix le plus courant et le plus efficace. L'huile thermique est chauffée dans le radiateur et circulée à travers les plaques chaudes par pompes, offrant une chaleur stable et uniforme.

Le système est équipé de dispositifs de contrôle de température précis pour assurer une température cohérente à travers chaque plaque chauffante, avec une variation de température minimale (par exemple, ± 2 ° C).

6.5 Système de contrôle:

Les pressions chaudes modernes à haute capacité utilisent un système de contrôle automatique basé sur PLC (contrôleur logique programmable) + tactile Screen HMI.

Fonctions:

Définir et stocker les paramètres du processus: permet de prérégler les trois paramètres du noyau - température, pression, temps - pour différentes spécifications de produits.

Contrôle entièrement automatique: exécute automatiquement l'intégralité du cycle pressant sans intervention manuelle.

Diagnostic et alarme des défauts: surveille l'état de l'équipement en temps réel, alarme immédiatement et indique le point de défaut lors de l'anomalie.

Dogue des données: enregistre les données pour chaque cycle pressant, facilitant la traçabilité de la qualité et la gestion de la production.

| Caractéristiques clés dans les lignes de production à haute capacité |

nombre élevé d'ouvertures et grande lumière du jour: Le nombre d'ouvertures détermine la quantité de tapis pressés par cycle. Les lignes à haute capacité sont généralement équipées de presses chaudes ayant 20, 30, 40 ouvertures ou plus.

Simultanément, la hauteur de chaque ouverture (lumière du jour) est également plus grande pour s'adapter à la production de panneaux de différentes épaisseurs.

Fermeture rapide et soulagement de la pression:

Pour raccourcir le temps de cycle par presse, les presses chaudes à haute capacité utilisent des cylindres à avance rapide ou une assistance à l'accumulateur pour obtenir un mouvement rapide vers le haut et vers le bas de la platine mobile.

Mécanisme de clôture simultané:

Il s'agit d'une caractéristique standard dans les presses chaudes de milieu à haut. Il garantit que les tapis dans toutes les ouvertures commencent à être pressés et à contacter les plaques chaudes au même moment, garantissant que chaque panneau unique reçoit un temps de chauffage et de pressage identique, ce qui entraîne une qualité de produit uniforme et stable.

Excellente efficacité thermique et uniformité:

La conception optimisée du trajet d'écoulement d'huile et des systèmes de contrôle de température précis assurent une température de surface très uniforme à travers les plaques chaudes, en évitant les défauts tels que une mauvaise liaison, une déformation ou des cloques causées par les différences de température.