Une ligne de production hautement automatisée et efficace pour le b-S1 ignifuge, le contreplaqué de qualité D0 se compose d'une série de machines de précision, divisées en cinq sections principales: traitement des matières premières, imprégnation de base et séchage, formage de tapis et pressage à chaud, section de finition et systèmes auxiliaires.

I. Section de traitement des matières premières

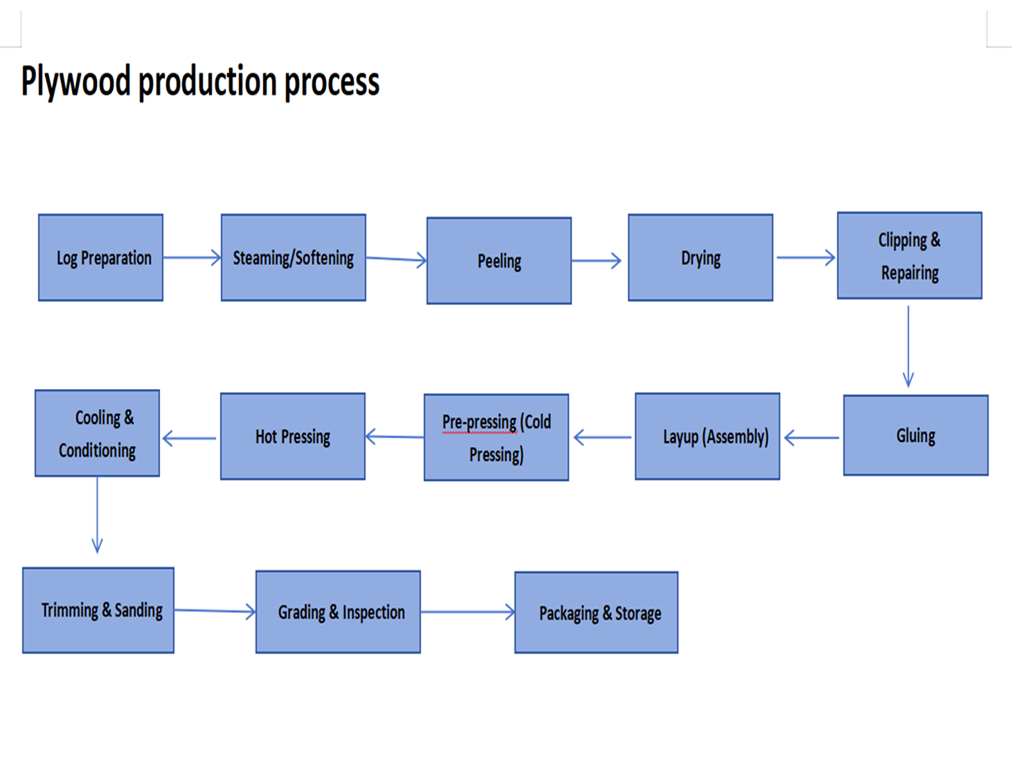

1. Sci de bucking en rondins: coupes achetées en journaux en longueurs spécifiées requises par le tour de pelage.

2. Log Debarker: supprime l'écorce des journaux. L'écorce manque de fibres et contient des impuretés qui affectent la qualité du pelage et la résistance aux liaisons.

3. Loguez Pond à vapeur / TVA: adoucit les sections de rondins avec de l'eau chaude ou de la vapeur pour réduire la dureté de la lignine, empêchant la rupture pendant le pelage et l'activation de la production de placage continu et lisse.

4. Poue de pelage du placage: une machine centrale. Cerbe et tourne la bûche ramollis contre une lame tranchante pour produire un placage continu d'épaisseur uniforme.

Caractéristiques clés: Système de contrôle de l'espace de précision, conception à double broche pour l'alimentation non-stop, scanner laser pour optimiser le rendement.

5. Clipper du placage: coupe le ruban de placage continu en largeurs et longueurs de prédéfini, en éliminant des sections défectueuses avec des nœuds ou des divisions. Comprend souvent l'empilement automatique.

Ii SECTION IMPREGNATION ET SÉCHER

6. Séchon sur le placage: réduit la teneur en humidité du placage vert d'environ 60% à 8-12% pour l'imprégnation et la pressage.

Types de clés: séchoir à rouleau (pour les grandes feuilles), séchoir à courroie en filet (pour les petits morceaux, minimise le warpage).

7. Ligne d'imprégnation issue de la flamme: la section la plus critique pour forcer la solution d'alorsation de flammes profondément dans les fibres de placage.

Composants clés:

Réservoir de trempette: grand réservoir en acier inoxydable pour la solution.

Rouleaux de compression: des paires de rouleaux qui échouent de l'air et forcent le liquide dans le placage.

Réservoir d'imprégnation sous pression sous vide (haut de gamme): un récipient fermé qui tire d'abord un vide pour éliminer l'air des cellules de placage, puis applique une haute pression (6-10 atm) pour forcer la solution en. Supérieur à une plongeon simple.

Système de contrôle de la circulation et de la concentration de la solution.

8. Machine de séchage secondaire: sèche le placage imprégné à basse température (70-90 ° C) pour évaporer l'humidité et atteindre 'pré-assemblage ' (surface sèche, résine non complètement durcie), la préparant pour une pressage chaud.

Iii. Section formant un tapis et pressage chaud

9. Écarré de colle: applique uniformément l'adhésif (par exemple, la résine phénolique) sur les surfaces du placage avant la mise en place. Les retardateurs de flamme peuvent être mélangés dans la colle.

10. Ligne de lay-up automatique: assemble automatiquement les placages (collés et non collés) dans un tapis avec des grains croisés en fonction des couches prédéfinies.

Composants clés: robotique, stations d'assemblage, convoyeurs. Assure une structure symétrique et une qualité cohérente.

11. PRE-PRESS: applique la pression froide au tapis assemblé pour le collage préliminaire, ce qui le rend suffisamment stable pour le transport et l'empêcher d'être explosé lorsque vous entrez dans la presse chaude.

12. Hot Press: le 'Heart ' de la ligne. Applique une chaleur élevée (140-180 ° C) et une haute pression (15-25 MPa) pour guérir l'adhésif et la résine en permanence, en liant les placages dans une planche avec une densité uniforme, une résistance élevée et une résistance au feu certifiée.

Types de clés: presse à chaud multi-ouverture (haute capacité), presse plate continue (efficacité plus élevée, propriétés de la carte plus uniformes).

Caractéristiques clés: Système hydraulique de précision, plateaux chauffants (extrêmement plat et uniforme), système de chargement / déchargement automatique.

Iv. Section de finition

13. Système de refroidissement: refroidir les planches chaudes (> 100 ° C) en sortant de la presse à température ambiante à l'aide de racks ou de ventilateurs de refroidissement pour éviter la déformation et stabiliser les contraintes internes.

14. scie à panneau / sciement de coupe: coupe les grands panneaux refroidis dans des tailles standard et coupe les bords irréguliers.

Types de clés: scie à garniture à double extrémité, centre de coupe CNC.

15. Machine de ponçage: ponce les surfaces supérieure et inférieure pour un étalonnage d'épaisseur précis et une finition fine. Supprime la couche pré-carrée et les imperfections, préparant la planche pour la plastification, la peinture ou l'utilisation directe.

Type clé: ponceuse de calibrage de la ceinture large, souvent avec 3 ou 4 têtes (grossier, fin, ponçage finition).

V. Systèmes auxiliaires et environnementaux

16. Système de traitement des gaz à déchets: traite les gaz d'échappement des sécheuses et des presses chaudes (contenant du formaldéhyde, des phénols, des COV). Utilise généralement un processus de combinaison comme 'Cyclone + épurateur + RTO (oxydant thermique régénératif) ' ou capture électrostatique pour assurer la conformité aux réglementations environnementales.

17. Système de contrôle d'automatisation PLC centralisé: le 'Brain ' de la ligne. Utilise les PLC et les ordinateurs industriels pour intégrer et contrôler tous les équipements, surveillant des milliers de paramètres (température, pression, vitesse, humidité) en temps réel. Assure une exécution précise des processus, un diagnostic de défaut, une journalisation des données, une stabilité de la production et la cohérence des produits.