I. Équipement de section de traitement des matières premières

1. Saw tronçon

Fonction: les coupes croisées se connectent en longueurs prédéterminées. Équipé de moteurs haute puissance et de lames en alliage spéciales assurant des surfaces de coupe lisses et une efficacité élevée.

Type: Généralement des scies à chaîne ou des scies à disque.

2. Pond / TVA à la vapeur

Fonction: adoucit les blocs de journal à l'aide de l'eau chaude ou de la vapeur. Construit en béton ou en acier inoxydable, équipé de tuyaux de chauffage et de systèmes de contrôle de la température pour une régulation précise de la température de l'eau (généralement 70-90 ° C) et un contrôle du temps de vapeur (12-48 heures).

3. débarker

Fonction: supprime l'écorce des journaux. Utilise des conceptions de tambour ou de tête de coupe pour éliminer l'écorce par la frottement ou la coupe en rotation, équipée de systèmes de pulvérisation d'eau pour réduire la poussière.

Ii Équipement de section de production de placage

1. Pouce de placage / éplucheur

FONCTION: COLLES LOG BLOCS DANS LES RIBONS DE VENEER CONTINU. Les composants clés comprennent:

Spinte Stock et Talan: Fournir une puissance de rotation et un support.

Chariot de couteau de précision: contrôle l'angle de coupe et l'épaisseur.

Système hydraulique: fournit une pression d'alimentation stable.

Précision: précision d'épaisseur dans ± 0,05 mm.

2. Clipper en placard

Fonction: coupe le ruban de placage continu en dimensions spécifiées. Équipé de systèmes de détection photoélectrique pour la reconnaissance automatique des défauts et les têtes à double coupe pour un fonctionnement continu.

3. Séchon à roulettes

Structure: système de convoyeur composé de dizaines de rouleaux (1,2-1,8 m de diamètre).

Méthode de chauffage: chauffage à vapeur ou à l'huile thermique, températures jusqu'à 160-180 ° C.

Système de contrôle: Ajuste automatiquement la température et la vitesse de l'air pour assurer une teneur en humidité de placage uniforme.

Iii. Équipement de section de traitement des placages

1. Veneer Patcher

Fonction: détecte et corrige automatiquement les défauts du placage. Utilise des systèmes de vision CCD pour identifier les trous et les bras robotiques pour effectuer des opérations de patch.

2. Épliateur de placage

Taper:

Écharpe Splicer: utilise des joints inclinés à 45 ° pour les lignes de colle fines.

Splicer de joint de doigt: crée des profils de joints de doigt pour une résistance à la connexion plus élevée.

Précision: erreur de couture inférieure à 0,1 mm.

Iv. Équipement de collage et de mise en page

1. Système de mélange de colle

Composants: Comprend des réservoirs de stockage de colle, des pompes de mesure, des mélangeurs et des unités de contrôle de la température.

PRÉCISION: Erreur de contrôle du contenu solide ± 0,5%, erreur de contrôle de la viscosité ± 5%.

2. Écarré de colle à quatre roules

Principe de travail: contrôle précis de l'application de colle grâce à la coordination du rouleau de mesure, du roulis des applicateurs, du rouleau de transfert et du rouleau de docteur.

Taux d'étalement: contrôlable dans la plage de 120 à 300 g / m².

3 .

Niveau d'automatisation:

Semi-automatique: Layup manuel, transport mécanique.

Entièrement automatique: ramassage robotique et lay-up, système de vision pour le positionnement.

V. Équipement de pressage et de formation

1. Pré-pression

Pression: généralement 5-10 MPa.

Temps de séjour: 3-5 minutes.

Fonction: Liaison initiale et réduction de l'épaisseur du tapis.

2. Presse chaude multi-ouverts

Paramètres structurels:

Nombre d'ouverture: 12-24.

Tonnage: 2000-10000 tonnes.

Taille du plateau: jusqu'à 4,5 mx 12 m.

Système de chauffage: chauffage à vapeur ou à l'huile thermique, variation de la température ± 2 ° C.

Système de contrôle: Contrôle PLC des profils de pression et de température.

Vi. Équipement de finition et d'usinage

1. Filoferceur / Turner

Fonction: refroidisse et sépare les panneaux chauds, équipés de ventilateurs puissants et de mécanismes de virage.

2. Saw à double extrémité

Précision: erreur dimensionnelle ± 0,5 mm.

Outils de coupe: utilise des lames de scie à pointe de carbure avec des systèmes de netteté automatique.

3. Message CNC

Fonction: Machines Raintes antidérapantes et structures de mortuation / tenon.

Précision: précision de positionnement 0,1 mm, répétabilité 0,05 mm.

4. Pander à largeur large

Configuration: généralement 4-6 têtes de ponçage.

Ponds grossier: supprime le stock de 0,3-0,5 mm.

Panding fin: assure une tolérance d'épaisseur ± 0,1 mm.

Spécification de la courroie: GRIT RAGANCE DE 40 à 240.

Vii. Systèmes auxiliaires

1. Système de manutention des matériaux: Comprend des convoyeurs à rouleaux, des convoyeurs à courroie et des ascenseurs.

2. Système d'élimination des poussières: équipé de séparateurs de cyclone et de collecteurs de poussières.

3. Équipement de test de qualité: compteurs d'humidité, testeurs de propriétés mécaniques.

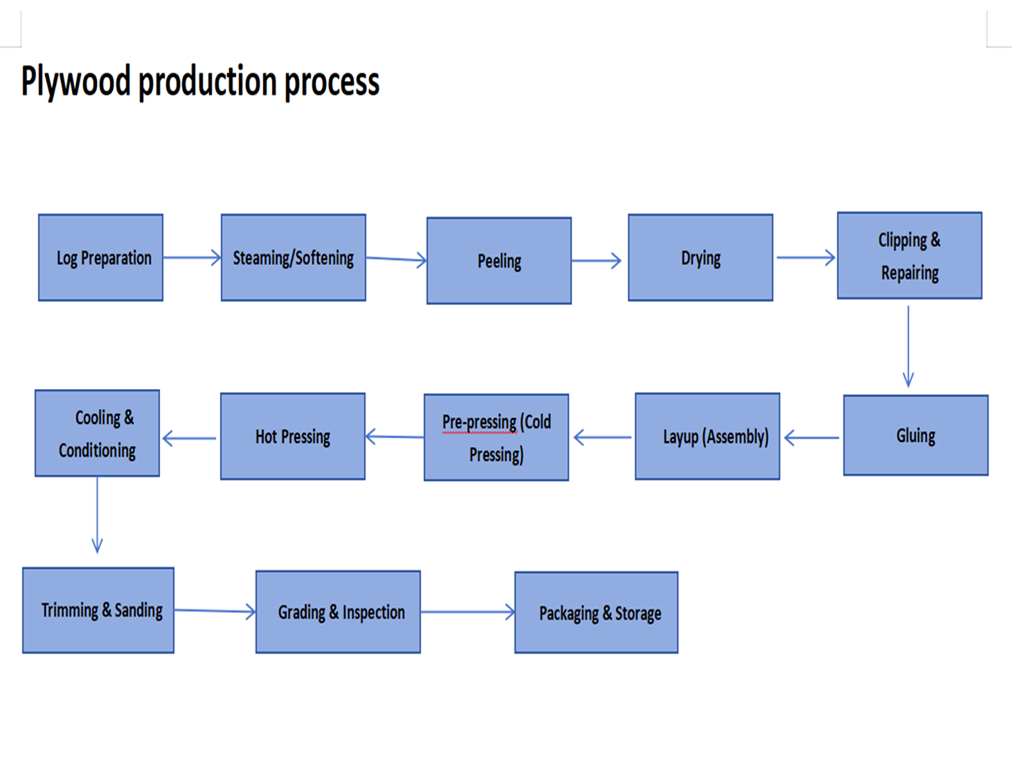

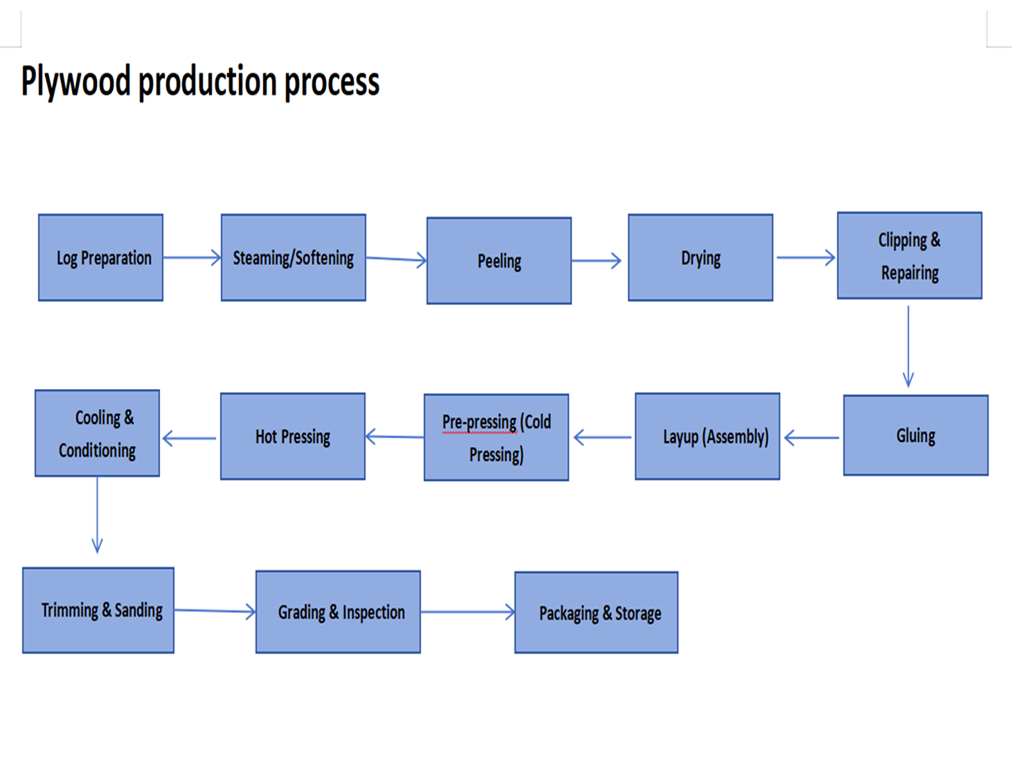

Processus de production du revêtement de sol en conteneurs

La production de revêtements de sol en conteneurs est un processus d'ingénierie des systèmes très précis. Son cœur réside dans l'utilisation de la résine phénolique pour lier plusieurs couches de matériaux en bois à haute température et pression, formant un panneau structurel avec une résistance élevée, une résistance à l'usure élevée et une excellente résistance aux intempéries. L'ensemble du processus peut être divisé en étapes de base suivantes:

Phase un: préparation et traitement des matières premières

1. Bucking en rondins: les journaux achetés (par exemple, les bois durs comme la keruring, l'eucalyptus) sont coupés en segments de longueur requis à l'aide de grandes machines à scie.

2. Bloquer la vapeur / la fuite: les segments de journal sont placés dans des étangs ou des cuve à vapeur et ramollis à l'aide de l'eau chaude ou de la vapeur. Cela réduit le stress interne du bois et augmente sa plasticité, facilitant le pelage ultérieur.

3. Débarquement: Les machines de débarcation sont utilisées pour éliminer l'écorce et les impuretés des segments de journal, en obtenant des surfaces en bois propres.

Phase deux: fabrication de placages

1. Péler: les blocs de bûche ramollis sont montés sur des tours de placage. La machine serre les deux extrémités du bloc, la tournant à grande vitesse tandis qu'une lame tranchante se nourrit uniformément, décollant le bloc en continu comme un taille-crayon dans un ruban continu de placage d'épaisseur prédéterminée (généralement plusieurs millimètres).

2. Coupage: Le ruban de placage continu est coupé par des tondeuses automatiques dans des feuilles de placage rectangulaires de longueur et de largeur requises en fonction des dimensions prédéfinies. Le tri préliminaire se produit simultanément pour rejeter les sections avec des défauts majeurs.

3. Séchage: les feuilles de placage vertes (humides) sont introduites dans des sécheuses (généralement des types de ceinture à rouleaux ou en filet), où de l'air chaud circulant uniformément réduit leur teneur en humidité de plus de 60% à 8-12% pour répondre aux exigences de collage.

Phase trois: traitement et collage des placages

1. Patchage et épissage: les feuilles de placage séchées sont corrigées pour des défauts tels que les trous à l'aide de machines de correction. Les feuilles de placage à petit format sont épissées dans des feuilles de grand format à l'aide d'épliques (foulard ou joints de doigt) pour améliorer le rendement en bois.

2. Coller: c'est une étape critique. Les feuilles de placage transformées traversent les épandeurs de colle, où une grande quantité de résine phénolique est appliquée uniformément sur les deux surfaces. Le contrôle des applications de colle doit être très précis, car trop ou trop peu affecte la qualité du produit.

Phase quatre: Layup et pré-pression

1. Layup: Les feuilles de placage collées (généralement utilisées comme couches centrales) et les placages de face / dos non collés de haute qualité sont assemblés en un tapis complet en fonction du nombre conçu de piles, de la direction du grain (couches adjacentes perpendiculaires) et de la structure.

2. Pré-pression: le tapis assemblé est envoyé par une presse à froid, appliquant la pression à température ambiante pour atteindre le lien initial dans une unité solide. Cela facilite la manipulation et le chargement dans la presse chaude, empêchant l'effondrement du tapis.

Phase cinq: pressage et durcissement chaud

1. Chargement et pressage chaud: le tapis pré-pressé est chargé dans une presse à chaud multi-ouverts. La presse se ferme à haute température (généralement 140-160 ° C) et à haute pression (plus de 100 kg / cm²). La chaleur pénètre le tapis, provoquant une résine phénolique subie rapidement une réaction chimique (durcissement) sous cette chaleur et cette pression, en liant définitivement et fermement les multiples couches de placage en un seul panneau solide.

2. Déchargement: Une fois le temps de pressage prédéfini atteint, la presse s'ouvre et les panneaux chauds et durcis sont supprimés.

Phase six: finition et usinage

1. CHEFFIRATION: Les panneaux chauds sont envoyés à travers un refroidisseur / tourneur pour le refroidissement et l'empilement forcés de l'air, la dissipation de la chaleur résiduelle et l'équilibrage des contraintes internes pour éviter la déformation.

2. Coupage: les panneaux refroidis à bords rugueux sont précisément coupés à la taille des quatre côtés à l'aide de scies à double extrémité pour obtenir des panneaux rectangulaires réguliers.

3. GROOVING ET MISELLAGE: Les machines de fraisage CNC ou les machines de rainure dédiées sont utilisées pour mouiller les motifs antidérapants sur la surface du panneau et machine avec précision les structures de mortuation et de tenon (par exemple, la langue et la rainure) sur les bords pour se connecter aux porteurs de sol.

4. Panding: des ponceuses d'étalonnage à largeur large, généralement multiples (par exemple, 4-6 têtes) et robustes, sont utilisées pour une finition de surface fine, en éliminant la couche pré-carrée et une variation d'épaisseur pour obtenir des panneaux lisses et finis plats avec une épaisseur précise.

5. Inspection et emballage: inspection finale du produit fini (dimensions, apparence, échantillonnage pour les tests de performances mécaniques). Les produits qualifiés sont étiquetés, filmés, groupés et stockés.

Demandez votre solution en contreplaqué maintenant! Disposition de l'usine 3D, Commission de mise en service et pièces de rechange mondiales - dominer le marché du conseil d'administration Premium dès aujourd'hui!

Nos contacts:

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com