|

Aperçu technique

Capacité annuelle conçue: 10 000 - 12 000 tonnes (en fonction de l'épaisseur spécifique)

Matériel applicable: placage de coupe rotatif de peuplier, eucalyptus, pin, bois dur mixte, etc.

Contenu en humidité d'entrée: 40% - 60% (base humide)

Contenu en humidité de sortie: 8% - 12% (± 2%) (réglable)

Options de source de chaleur: biomasse, gaz naturel, vapeur, huile thermique

Méthode de contrôle: Contrôle de l'écran tactile entièrement automatique entièrement automatique, prend en charge les diagnostics à distance

Installation: Ensemble modulaire sur place

|

Principe de travail

Le principe de travail central de ce système est 'Séchage à l'air chaud continu et contrôlé par zone. '

Les feuilles de placage humides sont uniformément posées sur une ceinture en maille de convoyeur à l'extrémité de l'alimentation. La ceinture transporte ensuite le placage en continu à une vitesse constante à travers un tunnel de séchage allongé divisé en plusieurs étapes.

Tout au long de ce voyage, le placage passe séquentiellement à travers trois phases principales:

1. Zone de préchauffage: Dans cette étape initiale, le système crée un environnement à basse température et à haute humidité. L'objectif est de chauffer le placage doucement et uniformément, empêchant les parois cellulaires de surface de se fissurer en raison d'une exposition soudaine à une chaleur élevée.

2. Zone de séchage à débit constant: c'est le stade de l'évaporation de l'humidité la plus intense. Le système applique ici la température et la vitesse de l'air la plus élevée. Un puissant air chaud est forcé à travers les couches de placage, emportant rapidement l'eau libre à l'intérieur. Le système contrôle précisément le volume d'échappement pour maintenir une humidité appropriée, empêchant la surface du placage de durcir trop rapidement (durcissement du cas) et garantir que l'humidité interne continue de migrer vers l'extérieur.

3 . Cette phase nécessite des conditions de séchage plus douces. Le système abaisse la température et augmente l'humidité (en réduisant l'échappement) pour éviter une contrainte excessive qui pourrait provoquer une déformation ou une fissuration, en éliminant ainsi en toute sécurité l'eau liée dans les parois cellulaires.

Tout au long du processus, le système de contrôle central intelligent, via un réseau de capteurs de température et d'humidité distribué dans toutes les zones de séchage, surveille en continu les conditions environnementales. Il ajuste dynamiquement la sortie de chaleur des radiateurs à air, la vitesse des ventilateurs de circulation, l'ouverture des amortisseurs d'échappement et la vitesse de la courroie en filet. Cela garantit que le placage adhère strictement à la courbe de séchage optimale prédéfinie du début à la fin. Ce contrôle en boucle fermée basée sur des données en temps réel est la clé pour atteindre une production annuelle élevée, une qualité supérieure et une faible consommation d'énergie.

|

Composants de base et leurs fonctions

1. Chambre de séchage modulaire

Un tunnel de type box extrêmement allongé et isolé divisé en plusieurs étapes de séchage. Il utilise une conception modulaire pour l'assemblage sur place et est rempli de matériaux d'isolation thermique de haute qualité. Sa fonction est de former un espace de séchage continu et bien isolé, offrant un environnement stable au placage pour terminer tout le voyage de séchage tout en minimisant la perte de chaleur.

2. Cluster de chauffe-air à haute efficacité

Pour répondre à l'énorme demande thermique, des radiateurs à air à grande efficacité à grande capacité (par exemple, biomasse, au gaz) fonctionnent généralement en parallèle ou en série. Sa fonction est de fournir une source de chaleur stable, ample et efficace pour l'ensemble du système, agissant comme le 'cardiaque ' qui assure la force motrice du séchage.

3. système de ventilateur de circulation zoné

Plusieurs ventilateurs centrifuges à haute puissance et haute pression, chacun contrôlé indépendamment par un lecteur de fréquence variable (VFD), sont installés en haut et en bas de chaque zone de séchage. Leur fonction consiste à générer un flux d'air pénétrant vertical puissant et indépendamment réglable dans leurs zones respectives, garantissant l'air chaud et passe uniformément à travers les couches de placage épaisses. Ce système est le 'Powerhouse ' pour un transfert de chaleur et de masse efficace.

4. Système d'échappement d'humidité intelligent

Les amortisseurs d'échappement actionnés électriquement sont installés dans chaque zone de séchage. Leur fonction consiste à contrôler avec précision le degré d'ouverture de l'amortisseur basé sur des données de capteur d'humidité en temps réel de cette zone spécifique. Il expulse de grandes quantités d'humidité dans les zones à haute température et réduit les échappements dans les zones d'humidité, gérant ainsi méticuleusement l'environnement d'humidité à chaque étape de la chambre de séchage. Ceci est essentiel pour garantir la qualité du séchage.

5. Système de récupération de chaleur

Un grand échangeur de chaleur à air (par exemple, le type de caloduc ou le type de plaque). Sa fonction est de faciliter l'échange de chaleur entre l'air d'échappement à haute température sortant à haute température et l'air froid frais, récupérant plus de 60% de l'énergie thermique de l'échappement pour préchauffer l'air frais. Ceci est crucial pour un système de capacité de 10 000 tonnes, car il réduit directement et significativement la charge sur le système de chauffage principal, entraînant des économies de coûts énergétiques substantielles.

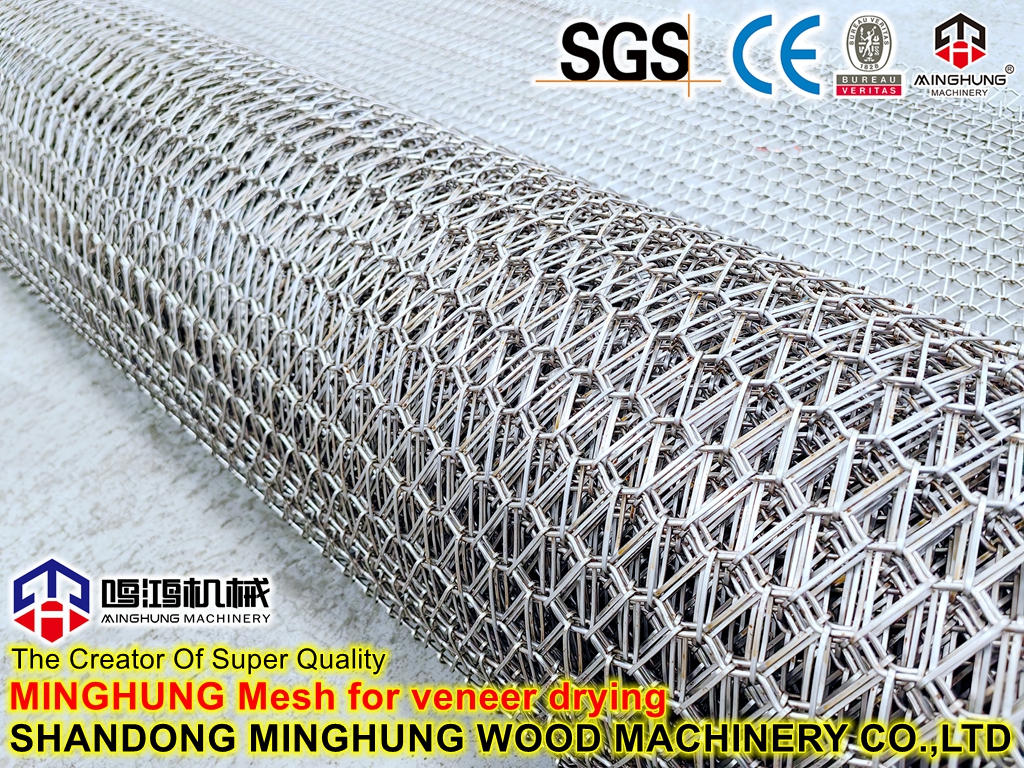

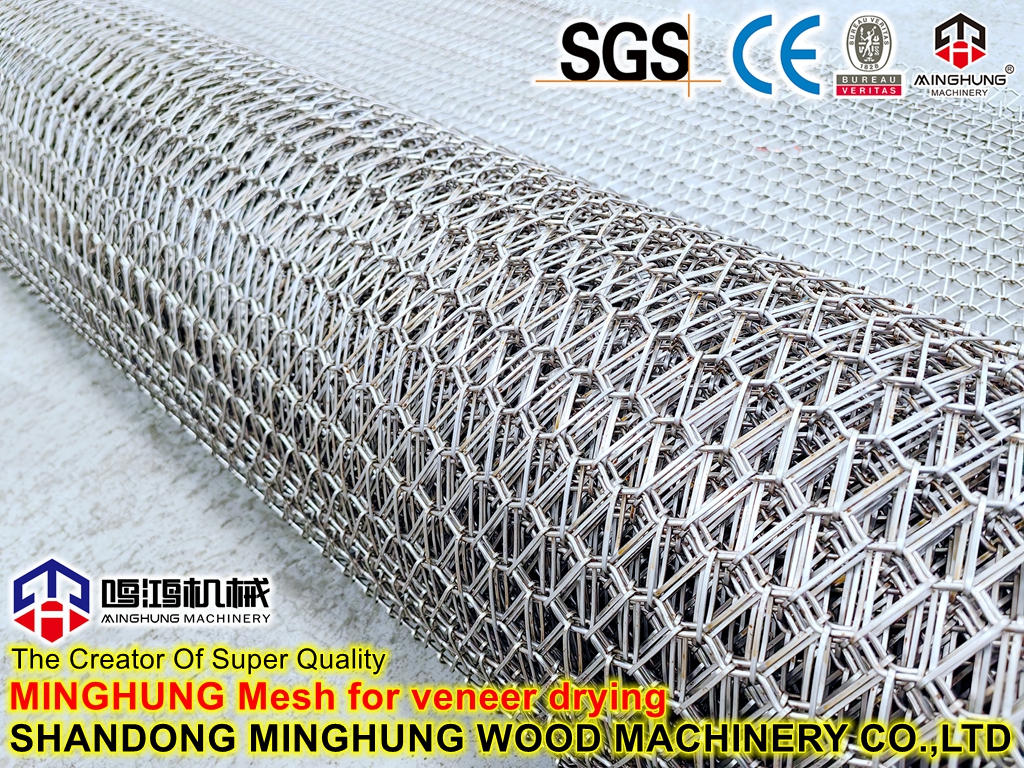

6. Système de transport continu

Comprend une ceinture en maille métallique lourde, des pignons d'entraînement, des dispositifs de tension et un système d'entraînement multi-moteur. Sa fonction est de transporter le placage en douceur et en continu à une vitesse constable et réglable à travers tout le tunnel de séchage. La stabilité et la vitesse de son fonctionnement déterminent directement la sortie et le temps de séchage du système.

7. Système de contrôle intelligent central

Le 'Nerve Center ' du système. Il comprend un PC industriel (IPC) ou un grand PLC, un HMI à écran tactile et un réseau de capteurs de température et d'humidité et de détecteurs d'humidité en ligne dans toutes les zones. Ses fonctions incluent le contrôle des cluster (coordonner plusieurs radiateurs, ventilateurs et amortisseurs), stocker et exécuter des centaines de recettes de séchage, surveillance et optimisation en temps réel 24/7 de tous les paramètres de fonctionnement, générant des rapports de production et permettant la gestion des données et les diagnostics à distance pour assurer une qualité cohérente et une production efficace.

8. Système automatisé de manutention des matériaux

Comprend un épandeur automatique (Infeed) et un pileur automatique (OutFeed). Sa fonction est d'automatiser la pose uniforme de placage humide et l'empilement et la collecte de placage séché. Pour un système de 10 000 tonnes, il s'agit d'un composant clé pour atteindre une automatisation pleine ligne, économiser considérablement la main-d'œuvre et assurer un flux de travail en douceur.

|

Certifications

|

Exposition

|

Emballage et transport

Nous fournissons des services complets de projets clé en main, de l'enquête sur le site, de la conception de solutions, de la fabrication d'équipements, de l'installation et de la mise en service, de la formation du personnel, du soutien après-vente, de l'assurance du lancement en douceur du projet et de la réalisation des objectifs attendus.