Système de contreplaqué écologique de qualité meuble

|

Principaux équipements de production de la ligne

Une ligne de production continue complète de contreplaqué écologique de qualité meuble comprend principalement les équipements de base suivants :

1. Ligne de traitement des grumes : comprend une scie à grumes, une écorceuse, un bain d'eau chaude, etc.

débarkeur

scie à découper

2. Tour à placage (éplucheur) : L'équipement de base qui décolle les bûches en placage continu.

tour à placage

Machine de pelage de placage

3. Séchoir à placage : généralement du type à rouleaux ou à bande maillée, pour un contrôle précis de la teneur en humidité du placage.

séchoir à placage

machine à percer les placages

4. Système de mélange et d'application de colle sans formaldéhyde : un élément clé de la gamme écologique, comprend des réservoirs de mélange d'adhésifs sans formaldéhyde et un épandeur de colle (peut être du type à rouleau ou à rideau).

mélangeur à colle

machine à épandre giue

5. Ligne de superposition automatique : tables de superposition manuelle ou machines de superposition entièrement automatiques.

6. Pré-presse : généralement une presse à froid, pour la mise en forme initiale du tapis.

machine à préchaussance

pré-presse

7. Presse à chaud : Le cœur de la chaîne de production ; une presse à chaud multi-ouvertures ou une presse continue, fournissant la chaleur et la pression nécessaires au durcissement de l'adhésif.

Cylywood Hot Press

presse

8. Refroidisseur/Retourneur : Refroidit et retourne les panneaux chauds après avoir appuyé sur.

tournant

tourneur

9. Zone de durcissement des panneaux (assaisonnement) : Espace désigné pour que les panneaux puissent se reposer et relâcher les contraintes.

10. Ponceuse de calibrage : Il s'agit généralement d'une ponceuse à large bande, destinée à garantir l'épaisseur du panneau et la douceur de la surface.

contreplaqué

machine à ponçonner

11. Scies à coupe transversale et à coupe-bordures : Pour une coupe précise de la longueur et de la largeur des panneaux.

Machine de coupe de bord

scie à coupe transversale

12. Centre de contrôle de la qualité : comprend des tables d'inspection, des outils de mesure et des équipements d'essais environnementaux.

13. Machine d'empilage et d'emballage automatique : pour l'empilage et l'emballage automatisés de produits finis.

empileur de placage pour contreplaqué

empileur de placage

La production de contreplaqué écologique de qualité meuble est un processus qui intègre profondément la « fabrication de précision » avec la « technologie verte ». Le contrôle précis à chaque étape, en particulier l'application d'adhésifs sans formaldéhyde et les processus stricts de pressage à chaud et de ponçage, garantissent collectivement que le produit final répond aux exigences extrêmes des meubles modernes en matière de santé, d'esthétique et de durabilité.

|

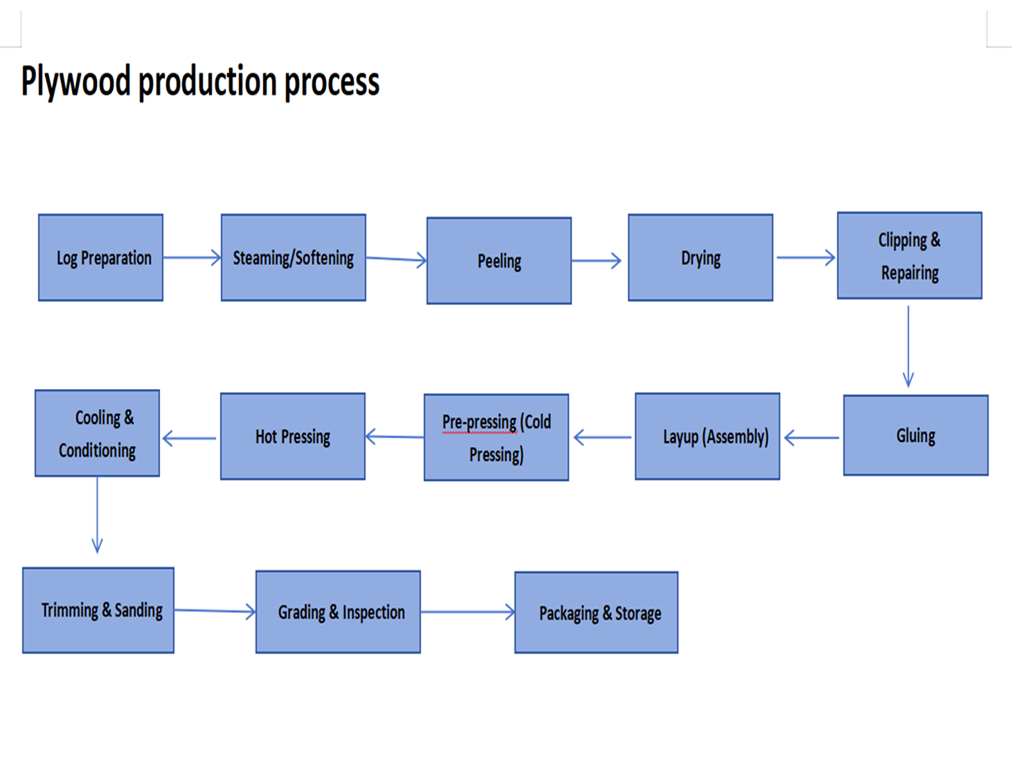

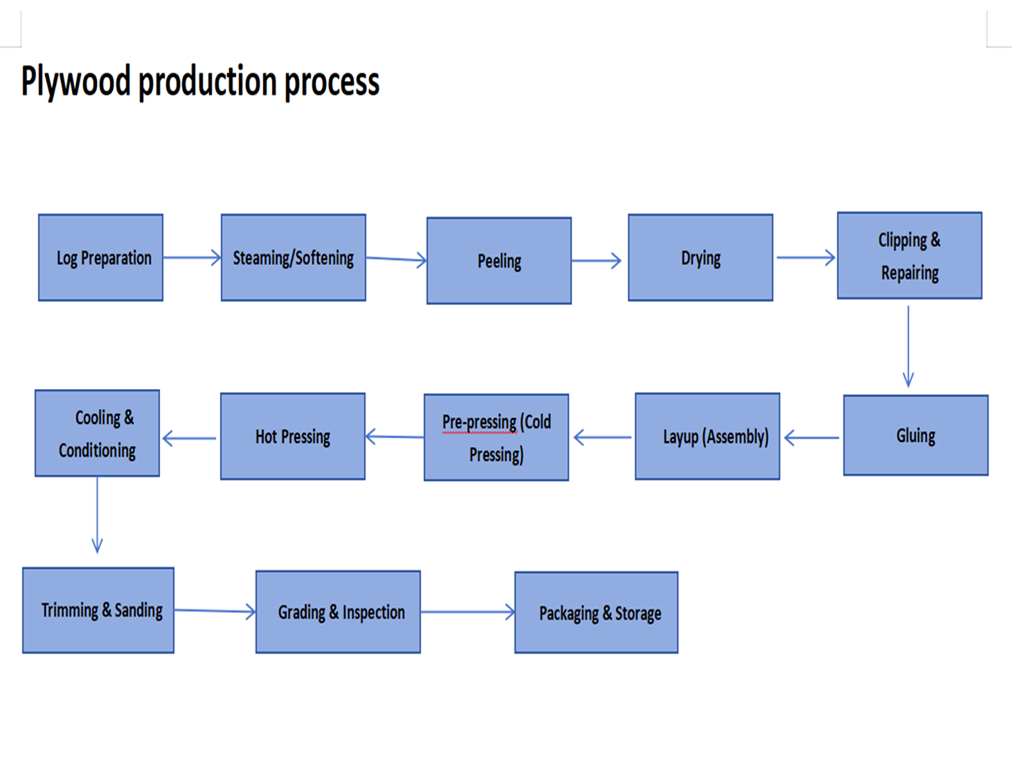

Processus de production

La production de contreplaqué écologique de qualité meuble est un processus précis en plusieurs étapes où chaque étape est cruciale pour l'évaluation environnementale, la stabilité et l'esthétique du produit final.

Le processus de base est le suivant :

Phase un : préparation des matières premières et traitement des placages

1. Sélection et traitement des journaux

Processus : Des grumes de haute qualité (par exemple, eucalyptus, peuplier, bouleau) provenant de forêts gérées durablement (par exemple, certifiées FSC) sont sélectionnées. Les bûches sont coupées en longueurs spécifiques et ramollies dans un bain d'eau chaude pour faciliter le pelage.

Objectif : Garantir des sources respectueuses de l’environnement et une qualité contrôlée des matières premières.

2. Pelage et séchage du placage

Processus : Les sections de bûches ramollies sont tournées et pelées sur un tour en feuilles minces continues et uniformes appelées « placage ». Le placage humide est ensuite introduit dans un séchoir pour réduire et contrôler avec précision sa teneur en humidité à un niveau faible et uniforme (généralement 8 % à 12 %).

Objectif : Créer les éléments de base du contreplaqué. Le séchage est essentiel, car une teneur élevée en humidité affecte l’adhérence de la colle et peut provoquer une déformation ultérieure.

Phase deux : L'Eco-Core - Collage et superposition

3. Collage sans formaldéhyde

Processus : Les feuilles de placage séchées passent à travers un épandeur de colle, qui applique une couche uniforme d'adhésif écologique. Pour le contreplaqué écologique de qualité meuble, cela implique d'utiliser des colles sans formaldéhyde comme l'adhésif à base de soja ou l'adhésif MDI.

Objectif : Il s'agit de l'étape essentielle pour atteindre le statut « respectueux de l'environnement » et « sans formaldéhyde ». L’utilisation d’adhésifs biosourcés ou MDI évite l’introduction de formaldéhyde à la source.

4. Layup (assemblage)

Processus : Les placages collés sont assemblés manuellement ou automatiquement en suivant la « règle de symétrie » et la « règle des nombres impairs ». Cela signifie que la direction du grain des placages adjacents est perpendiculaire, assurant une résistance équilibrée dans toutes les directions.

Objectif : Former le « blanc » ou le « mat » du contreplaqué, établissant ainsi les bases de sa stabilité structurelle.

Phase trois : formage et durcissement

5. Pré-pressage

Processus : Le tapis assemblé est d'abord introduit dans une pré-presse pour un compactage initial sous une pression froide ou légèrement chaude.

Objectif : réaliser une liaison initiale entre les placages, éliminer les poches d'air et créer un tapis serré et maniable qui peut être transporté dans la presse à chaud.

6. Durcissement à chaud

Processus : C'est le « cœur » de la chaîne de production. Le tapis pré-pressé entre dans une presse à chaud en le soumettant à une température et une pression élevées. Sous des réglages spécifiques de température, de pression et de temps, l'adhésif durcit rapidement, liant de manière permanente les multiples couches de placage en un panneau solide.

Objectif : Finaliser la forme du panneau et lui conférer la résistance physique et mécanique requise.

Phase quatre : post-traitement et contrôle qualité

7. Refroidissement et durcissement (assaisonnement)

Processus : Les panneaux chauds nouvellement pressés sont refroidis par un refroidisseur/retourneur. Ensuite, les panneaux sont stockés pendant une période de « durcissement » ou d'« assaisonnement ».

Objectif : Libérer les contraintes internes, équilibrer la teneur en humidité, stabiliser les performances des panneaux et prévenir la déformation.

8. Calibrage-ponçage et coupe

Processus : Les panneaux séchés passent d'abord par une ponceuse de calibrage pour un ponçage fin des deux surfaces, garantissant une épaisseur précise et une surface parfaitement lisse et plane. Ensuite, les scies à coupe transversale et à coupe-bordure coupent les bords rugueux pour obtenir des dimensions exactes et des bords lisses.

Objectif : Améliorer l'apparence et la convivialité du panneau, en fournissant un substrat parfait pour les processus de finition ultérieurs comme le laminage ou le placage de chants.

9. Inspection et emballage

Processus : Les panneaux finis sont soumis à une inspection à 100 %, y compris la mesure de l'épaisseur, la vérification des défauts de surface et des tests de qualité environnementale (par exemple, échantillonnés avec des détecteurs de formaldéhyde). Les produits qualifiés sont empilés et emballés par une machine d'empilage et de conditionnement automatique.

Objectif : Garantir que tous les produits expédiés répondent à 100 % aux normes de qualité et environnementales du contreplaqué de qualité meuble.

|

Comparaison avec le contreplaqué traditionnel

Fonctionnalité | Système de contreplaqué écologique de qualité meuble | Contreplaqué de construction ordinaire/industriel |

Norme environnementale | Un indicateur clé. Ne recherche pas de formaldéhyde ajouté (NAF) ou de formaldéhyde ultra faible, avec des certifications faisant autorité. | Ce n’est pas un indicateur essentiel. Répond généralement uniquement aux normes E1 ou E2 ; peut avoir une odeur âcre. |

Matières premières | Placages de bois sélectionnés de haute qualité, sans trous ni chevauchements. | Exigences réduites en matière d'essences de bois et de qualité de placage ; peut contenir du bois mélangé et avoir des réparations. |

Processus de production | Application précise de la colle, superposition symétrique, courbes de pressage à chaud strictement contrôlées. | Processus relativement difficile ; risque plus élevé de défaillance de la liaison et d’incohérence. |

Performance | Haute résistance, haute stabilité, excellentes performances d'usinage. | Performances moyennes, sujettes au gauchissement et susceptibles à l'écaillage lors de l'usinage. |

Apparence | Surface lisse, grain clair, adaptée au placage direct ou à la peinture. | Surface rugueuse, souvent utilisée comme support à recouvrir. |

Utilisation principale | Mobilier haut de gamme, décoration d'intérieur, chambres d'enfants, espaces commerciaux. | Coffrages, caisses d'emballage, cloisons et autres structures non exposées. |

|

Principaux scénarios d'application

Mobilier sur mesure haut de gamme : Armoires, étagères, meubles TV, tables à manger, etc.

Meubles pour enfants et nourrissons : le secteur avec les plus hautes exigences en matière de protection de l'environnement et de sécurité.

Armoires de cuisine et de salle de bain : en particulier la série de produits résistants à l'humidité.

Mobilier fixe pour hôtels et commerces : tels que revêtements muraux, cloisons fixes, bureaux de réception, etc.

Portes intérieures et cadres de porte : garantit l’absence de déformation ou de fissuration.

Illustrations ou composants décoratifs nécessitant une sculpture complexe et une découpe au laser.

Nous pouvons offrir une conception de disposition d'usine, une installation, une formation des opérateurs, une garantie de 24 mois et une livraison de pièces de rechange globale dans les 72 heures.

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com