Sortie annuelle de 50 000 mètres cubes

| 1. Échelle et niveau |

Une chaîne de production en contreplaqué d'une capacité annuelle de 50 000 mètres cubes est classée comme une opération d'échelle moyenne et supérieure, représentant un excellent équilibre entre la rentabilité et la demande du marché.

Positionnement de l'industrie: des ateliers bien plus grands que les petits familles (production annuelle de quelques milliers à 10 000 m³) mais plus petits que les grandes usines géantes entièrement automatisées (capacité annuelle> 100 000 m³). C'est une échelle très pratique et compétitive.

Caractéristiques d'investissement: nécessite un investissement initial substantiel (équipement, usine, terre), mais par rapport aux lignes de production super-grandes, la barrière d'entrée est plus faible et le retour sur investissement est plus gérable.

Caractéristiques de production:

Sortie quotidienne: calculée sur la base de 300 jours ouvrables par an, la production quotidienne est d'environ 167 m³.

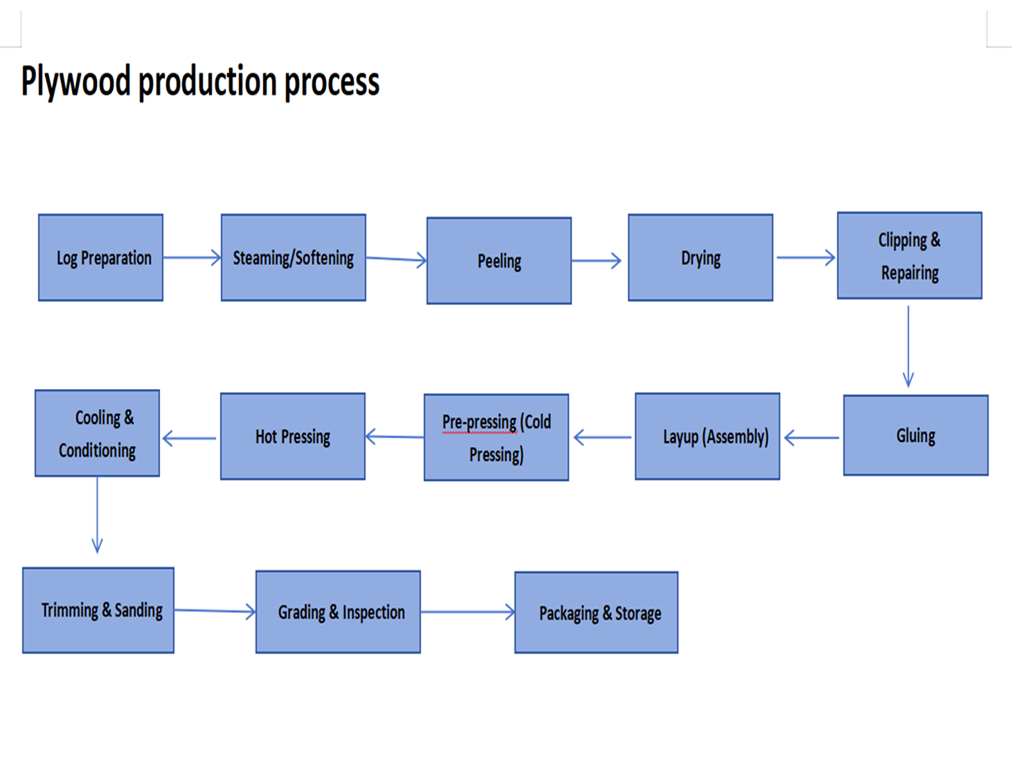

Organisation: adopte généralement un modèle semi-automatisé de 'Automation dans les processus clés (pelage, séchage, pressage à chaud) + Assistance manuelle (lay-up, patch, chargement / déchargement) ', qui est le choix grand public sur les marchés nationaux et internationaux actuels.

Adaptabilité des produits: L'échelle est suffisante pour produire diverses spécifications et épaisseurs (par exemple, des épaisseurs de 4 à 18 mm communes), permettant à la flexibilité de répondre aux changements de marché. Il peut fournir régulièrement des fabricants de modèles de construction et également produire un contreplaqué ordinaire pour les meubles et la décoration.

Positionnement du marché: Cette capacité est suffisante pour devenir un fournisseur clé dans une région, capable d'entreprendre des contrats de projet de taille moyenne et des commandes d'exportation tout en fournissant des grossistes locaux.

| 2. Consommation de matières premières |

La consommation de matières premières est au cœur du calcul des coûts et dépend principalement des espèces logarithmiques et du taux de récupération des placages.

Matière première de base: bûches (peuplier, eucalyptus, bouleau, okoume, etc.)

Estimation de la consommation:

Taux de rendement complet: Le processus du journal au contreplaqué fini implique plusieurs étapes de perte (débarcation, pelage, séchage, coupe, ponçage). Le taux de rendement complet se situe généralement entre 50% et 60%. Nous utiliserons une valeur médiane de 55% pour le calcul. Pour maintenir une production annuelle de 50 000 m³ de produit fini, environ 90 000 à 100 000 m³ (volume solide) des journaux sont consommés chaque année. Cela nécessite une source d'alimentation en journal très stable et fiable.

| 3. Gamme de rayonnement |

La gamme de rayonnements de cette chaîne de production est principalement limitée par les coûts logistiques et les modèles de concurrence du marché.

3.1 Rayon d'approvisionnement en matières premières:

Plage idéale: à moins de 200 à 300 km. Les journaux sont encombrants et lourds, ce qui rend le transport à longue distance extrêmement coûteux et un drain de profit important. L'usine doit être située près de la source de matières premières ou d'un centre de distribution.

Plage maximale : Si certaines espèces de bois précieuses ne sont pas disponibles localement, une source de plus loin peut être nécessaire, mais cela constituerait une très petite partie des matières premières.

3.2 Rayon de vente de produits:

Cercle de base du marché: à moins de 500 à 800 km par transport routier. C'est le domaine où le produit est le plus compétitif des prix. Les produits peuvent être répartis efficacement aux principaux marchés de la province et aux provinces environnantes via le transport de camions.

Marchés nationaux et d'exportation : les produits peuvent être vendus à l'échelle nationale et même à l'étranger (par exemple, Moyen-Orient, Asie du Sud-Est, Europe, Amérique) via le rail ou la mer. Cependant, au-delà de la gamme de transport routier de base, l'avantage des prix du produit diminue et doit rivaliser en fonction de la qualité, de la marque ou des spécifications spéciales. Pour une capacité de 50 000 m³, l'exportation est un canal important pour absorber la capacité et améliorer les bénéfices.

Couches de marché: Peut couvrir simultanément la vente au détail locale, la vente en gros dans les provinces environnantes, les appels d'offres nationaux du projet et les exportations du commerce extérieur.

Résumé: Une ligne de production annuelle de 50 000 m³ est un projet de niveau 'Capital Ship '. Son succès dépend: l'offre de matières premières (localisation) stable et à faible coût + gestion efficace de la production + stratégie de vente de marché flexible et diversifiée (local, national, international).