Sur la base des principes de travail et de la structure, les séchoirs en contreplaqué sont principalement classés comme suit:

1. Séchante continue à courroie en filet

Principe de travail: il s'agit actuellement du modèle le plus courant et le plus avancé. Le placage ou le tapis est transporté par une ceinture en filet en acier inoxydable et passe en continu à travers la chambre de séchage. La chambre est divisée en plusieurs sections avec une température et une humidité contrôlables indépendamment. Le placage passe séquentiellement par préchauffage, séchage à haute température, réglage de l'humidité et étapes de refroidissement pour terminer le processus de séchage.

Avantages:

Haute efficacité et continuité: 24/7 Production ininterrompue, élection élevée, efficacité de production extrêmement élevée.

Excellente qualité de séchage: le contrôle zonal permet une courbe de séchage plus rationnelle; Le placage est chauffé uniformément avec une déformation minimale.

Économie d'énergie: utilise la circulation de l'air chaud et une bonne isolation pour une efficacité thermique élevée.

Économie de main-d'œuvre: l'alimentation automatisée et la décharge réduisent considérablement les exigences de main-d'œuvre.

Scénarios d'application: grandes entreprises de fabrication de contreplaquées moyens modernes à grande échelle.

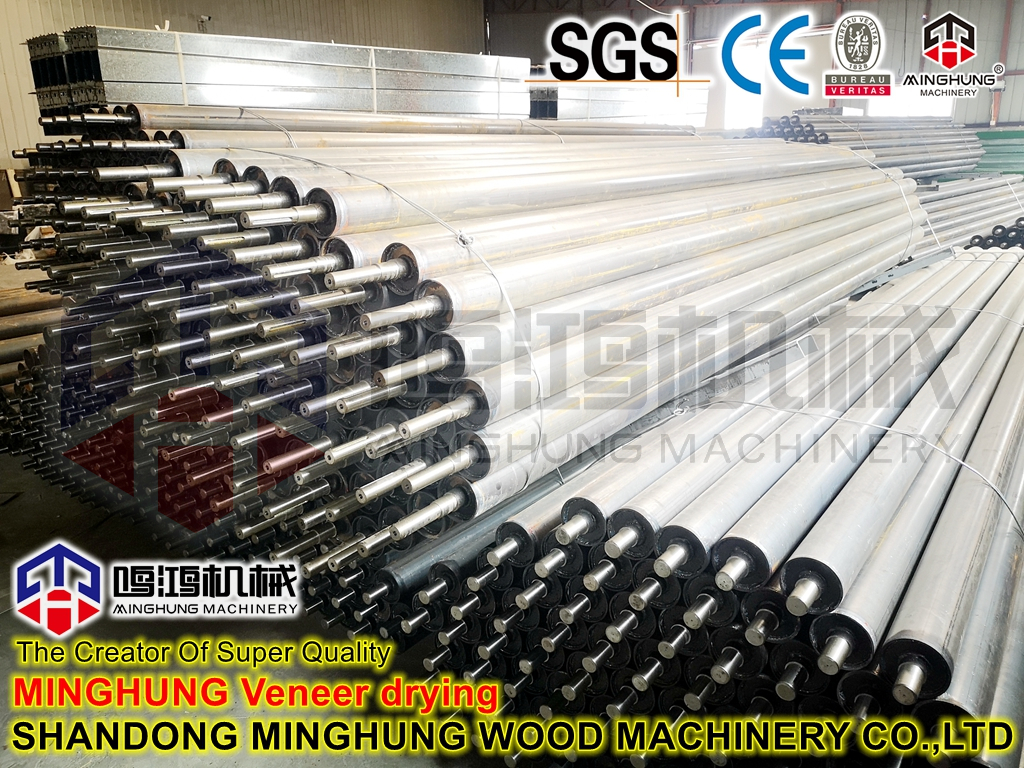

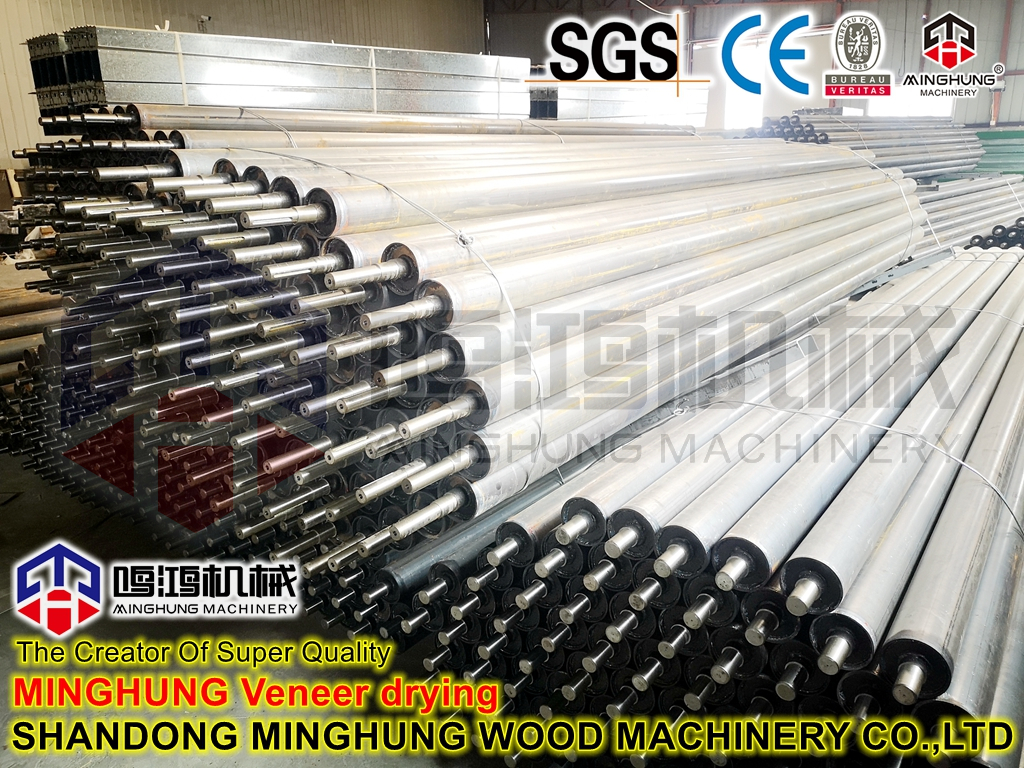

2. Séchon à roulettes

Principe de travail: le placage est saisi et transféré vers l'avant par des rouleaux échelonnés supérieurs et inférieurs tandis que l'air chaud est soufflé sur sa surface d'en haut et en dessous pour le séchage.

Avantages: transmission stable, adaptée au séchage de placages plus fins; était autrefois très courant.

Inconvénients: les rouleaux sont sujets à l'usure, moins adaptables à l'épaisseur du placage, désormais progressivement remplacés par des types de ceinture de maillage.

3. Séchure au four

Principe de travail: Il s'agit d'un équipement de séchage de type lot. Les facettes ou les tapis sont empilés sur des chariots et poussés dans un four à séchage scellé pour les opérations de séchage par lots. Les chariots sont retirés une fois un cycle terminé.

Avantages: Structure simple, baisse des coûts d'investissement.

Inconvénients:

Faible efficacité: chargement et déchargement longs, incapables de produire en continu.

Séchage inégal: les différences de température et d'humidité existent dans le four, conduisant facilement à un séchage inégal.

Intensité de main-d'œuvre élevée: faible automatisation, nécessite un fonctionnement manuel important.

Scénarios d'application: petites usines de traitement du bois ou start-ups avec des budgets limités.

|

Structure et systèmes de base

Un séchoir à courroie en maille moderne se compose généralement des systèmes suivants:

1. Système de transport: Le noyau est une courroie en maille en acier inoxydable résistant à haute température, soutenue par des unités d'entraînement, des dispositifs de tension et des rouleaux de support, responsable du transport en douceur du placage.

2. Système de chauffage: fournit la source de chaleur. Les méthodes courantes comprennent:

Chauffage à la vapeur: La vapeur est fournie par une chaudière et chauffe l'air via des radiateurs. Le coût d'exploitation le plus traditionnel et le plus inférieur.

Chauffage du four à air chaud: brûle directement les déchets de bois (par exemple, écorce, sciure) pour produire de l'air chaud propre. Très économique et respectueux de l'environnement, une méthode grand public.

Chauffage électrique: utilise des éléments de chauffage électrique. Contrôle de température précis mais consommation d'énergie extrêmement élevée, uniquement utilisé pour les petits équipements expérimentaux ou les occasions spéciales.

Chauffage de gaz / pétrole: brûle le gaz naturel ou le diesel. Efficacité thermique élevée, contrôle pratique de la température, adaptée aux zones sans chaudières mais avec alimentation en carburant pratique.

3 .

4. Système d'échappement d'humidité: équipé de registres d'échappement réglables automatiquement / amortisseurs d'admission pour décharger rapidement de l'air à haute humidité de la chambre, en maintenant l'élan de séchage.

5. Système d'isolation: Le corps de la chambre est vêtu d'un matériau d'isolation de haute qualité (par exemple, de la laine de roche) pour minimiser la perte de chaleur et réduire la consommation d'énergie.

6. Système de contrôle: le 'Brain ' de l'équipement. Utilise un écran tactile PLC + pour prédéfinir et stocker diverses courbes de processus de séchage, surveiller en temps réel, et ajuster automatiquement les paramètres comme la température, l'humidité et la vitesse de la ceinture de maillage, permettant un fonctionnement intelligent et visuel.

|

Flux de travail

1. Chargement: Les facettes humides sont soigneusement placées sur la ceinture en filet de fin d'alimentation par un chargeur automatique ou manuellement.

2. Zone de préchauffage: le placage est initialement chauffé; La température ne doit pas être trop élevée pour prévenir le durcissement de la surface qui affecte l'évaporation de l'humidité interne.

3. Zone de séchage à grande vitesse: la température monte au plus haut, les ventilateurs fonctionnent à pleine vitesse, l'humidité dans le placage est évaporée rapidement en grande quantité.

4. Zone de séchage de décélération: La température est légèrement réduite, la vitesse de l'air est ajustée pour éviter une contrainte de surchètre ou une contrainte excessive chez le placage.

5. Zone d'équilibrage de l'humidité (facultative): La pulvérisation à la vapeur ou le réglage de l'humidité est utilisée pour équilibrer l'humidité à l'intérieur et à l'extérieur du placage, à réduire le stress interne et à prévenir la déformation pendant le traitement ultérieur.

6. refroidissement et décharge: le placage séché est refroidi puis déchargé de l'extrémité de sortie, passant au processus suivant.

En conclusion, un sèche-linge est un investissement important. Le choix d'un sécheur technologiquement avancé, stable, économe en énergie et haute performance est une étape cruciale pour les fabricants de contreplaqué afin d'améliorer la qualité des produits, de réduire les coûts de production et de renforcer la compétitivité du marché.

|

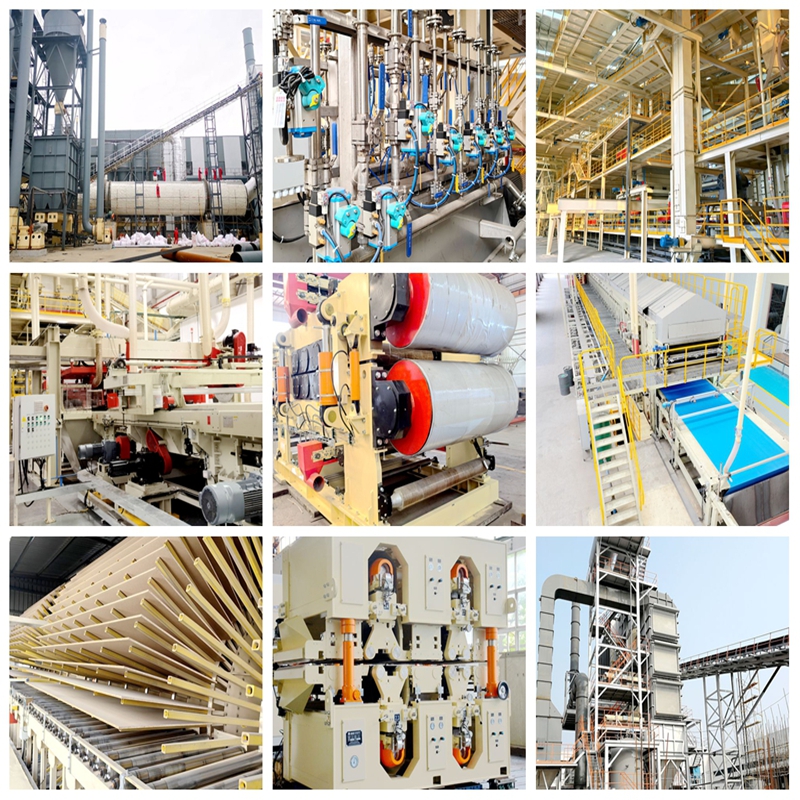

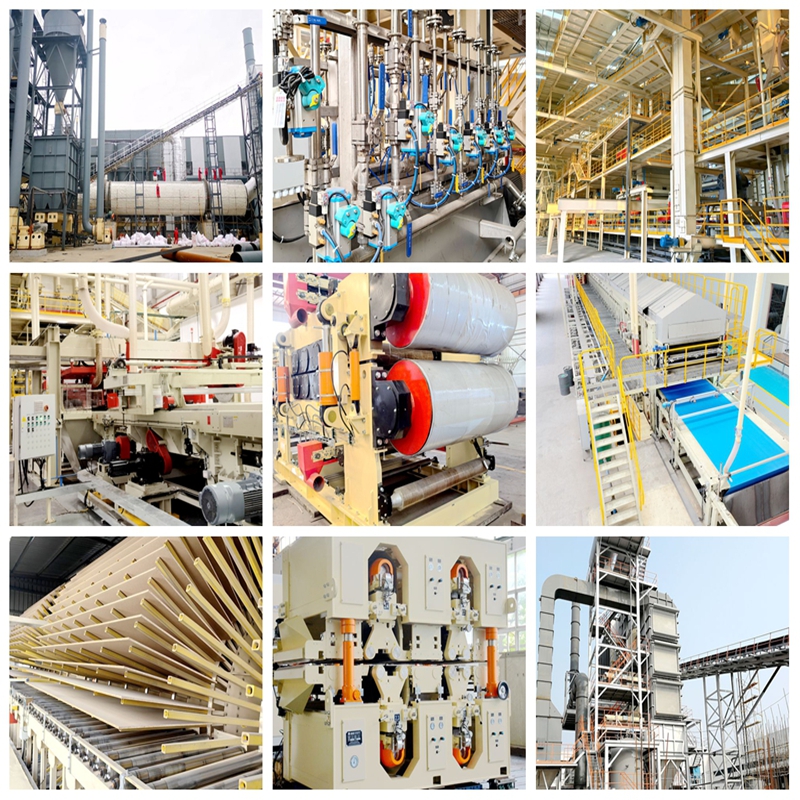

Profil de l'entreprise

Nous sommes Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory et fabricant d'ensembles complets de machines en contreplaqué et de machines de placage. Avec de nombreuses années d'expérience en production, une technologie de production avancée, des travailleurs expérimentés et des ingénieurs professionnels, nous pouvons vous offrir les machines appropriées, bonnes et fortes pour vous.

En plus de l'équipement de ligne de production de contreplaqué, nous avons également les lignes de production pleine ligne pour les panneaux de particules et la carte de densité.

ligne de production en contreplaqué

ligne de production de panneaux de particules

ligne de production du tableau de densité

|

Photo de chargement du véhicule

|

Photos d'exposition

Nous incluons la conception de la disposition d'usine, l'installation, la formation des opérateurs, la garantie de 24 mois et la livraison de pièces de rechange globale dans les 72 heures.