Ⅲ. Éléments clés et défis pour réaliser une opération 24/7

1. Fiabilité élevée de l'équipement:

Redondance pour les composants critiques: considérez la redondance pour les pièces d'usure ou les composants critiques (par exemple, certains capteurs, les vannes clés dans les stations hydrauliques, les unités d'entraînement critiques dans les robots).

Sélection et fabrication strictes: la presse, les robots et leurs composants principaux (servomoteurs, boîtes de vitesses, contrôleurs, effecteurs finaux) doivent utiliser des marques de renommée internationale ou des produits éprouvés à haute fiabilité. Les robots doivent avoir une capacité de charge utile suffisante, une plage de travail et une résistance à la chaleur (en particulier le robot de déchargement).

Conception d'outillage de fin de bras (EOAT): les pinces de chargement / déchargement sont cruciales. Ils doivent être spécialement conçus pour les caractéristiques du tapis / panneau (taille, poids, état de surface) afin d'assurer la saisie stable sans dommage, résister à la chaleur (déchargement), être durable et facile à entretenir / remplacer. Les solutions courantes comprennent des gobelets à vide résistants à la chaleur, des pinces mécaniques ou des systèmes de combinaison.

2. Entretien préventif et rapide (maintenabilité):

Plan de maintenance préventive complète (PM): établir un calendrier strict pour les inspections, la lubrification et le remplacement des pièces régulières, déclenchés par des heures de fonctionnement ou un volume de production.

Surveillance des conditions: Utiliser la surveillance des vibrations, la surveillance de la température, etc., pour évaluer la santé de l'équipement critique (par exemple, appuyez sur les cylindres principaux, les joints de robot) pour une maintenance prédictive.

Conception modulaire: l'équipement doit être conçu pour le démontage rapide et le remplacement des modules (par exemple, les pinces, les sections de convoyeur, les capteurs).

Inventaire adéquat des pièces de rechange: pièces d'usure critique en stock et pièces de rechange à long terme.

Équipe de maintenance qualifiée: nécessite des ingénieurs et techniciens de maintenance professionnels, compétents dans l'ensemble du système automatisé, disponible 24/7.

3. Stabilité du système et robustesse:

Système de contrôle robuste: utilisez des systèmes PLC / DCS haute performance et très fiables avec des capacités de redondance. Le logiciel doit être soigneusement testé et validé.

Contrôle de synchronisation précis: assurez-vous une synchronisation parfaite entre les mouvements des robots, la vitesse d'appui et les vitesses de convoyeur en amont / en aval.

Diagnostics de défauts complets et verrouillage de sécurité: le système doit avoir des capacités de localisation rapide et précise, avec des verrouillage de sécurité multicouches (arrêts d'urgence, garde de zone, rideaux légers, portes de sécurité) pour assurer une fermeture sûre en cas de défaillance, prévention des dommages aux équipements et accidents secondaires.

Manipulation des fluctuations de production: étapes du tampon de conception (par exemple, tampon de tapis avant appuyez sur, rack de refroidissement / tampon après appuyer) pour gérer des arrêts de presse brèves ou des variations de vitesse mineures en amont / en aval.

4. Infrastructure de soutien de haute qualité:

Utilitaires stables: alimentation continue et stable (potentiellement doubles circuits), air comprimé, eau de refroidissement, etc.

Contrôle environnemental adéquat: Contrôle de la température / humidité de l'atelier (particulièrement important pour les pressions et l'équipement électrique), le contrôle de la poussière (pour protéger les équipements de précision comme les robots).

5. Intégration d'automatisation mature:

Intégration transparente: la presse, le chargement / déchargement des robots, la ligne de formation et le traitement en aval (sciage, empilement, ponçage) doivent être conçus et intégrés comme système holistique, garantissant des informations lisses et un flux de matériaux. Nécessite des intégrateurs de systèmes expérimentés.

Interface humaine-machine (HMI): Fournissez des HMI intuitifs et conviviaux pour les opérateurs pour surveiller l'état, gérer les alarmes et appeler les recettes.

Ⅳ.Avant des avantages de la solution

1. Efficacité de production ultra-élevée: les presses continues offrent intrinsèquement une puissance élevée. Combinés avec le chargement / déchargement automatisé, les goulots d'étranglement et les temps d'arrêt associés au fonctionnement manuel sont éliminés, atteignant la sortie proche du maximum théorique. L'opération 24/7 amplifie encore cet avantage.

2. Qualité stable du produit: les robots assurent une manipulation précise, cohérente et douce (réduction des dommages du tapis / carte), en évitant les fluctuations, les impacts ou le mauvais placement causés par le fonctionnement manuel. Cela contribue au fonctionnement de la presse stable et améliore le rendement des produits.

3. Réduction significative des coûts et de la dépendance de la main-d'œuvre :

Remplace complètement les opérateurs manuels pour le levage de lourds dans des environnements chauds à la presse et à la sortie.

Réduit la dépendance à l'égard des travailleurs qualifiés et atténue les difficultés d'embauche.

4. Sécurité opérationnelle améliorée: élimine les travailleurs des environnements dangereux ou sévères impliquant une chaleur élevée, une haute pression, un levage lourd, de la poussière et du bruit, réduisant considérablement le risque de blessures au travail.

5. Amélioration du rythme de production et de la continuité: les robots, la presse et l'équipement en amont / en aval sont étroitement synchronisés via les systèmes PLC / MES, assurant une synchronisation parfaite et permettant une production continue vraiment sans faille.

6. Tradiabilité des données: les systèmes automatisés intègrent généralement la collecte de données, l'enregistrement des paramètres de production, l'état de l'équipement et les informations de sortie, facilitant la gestion de la production et la traçabilité de la qualité.

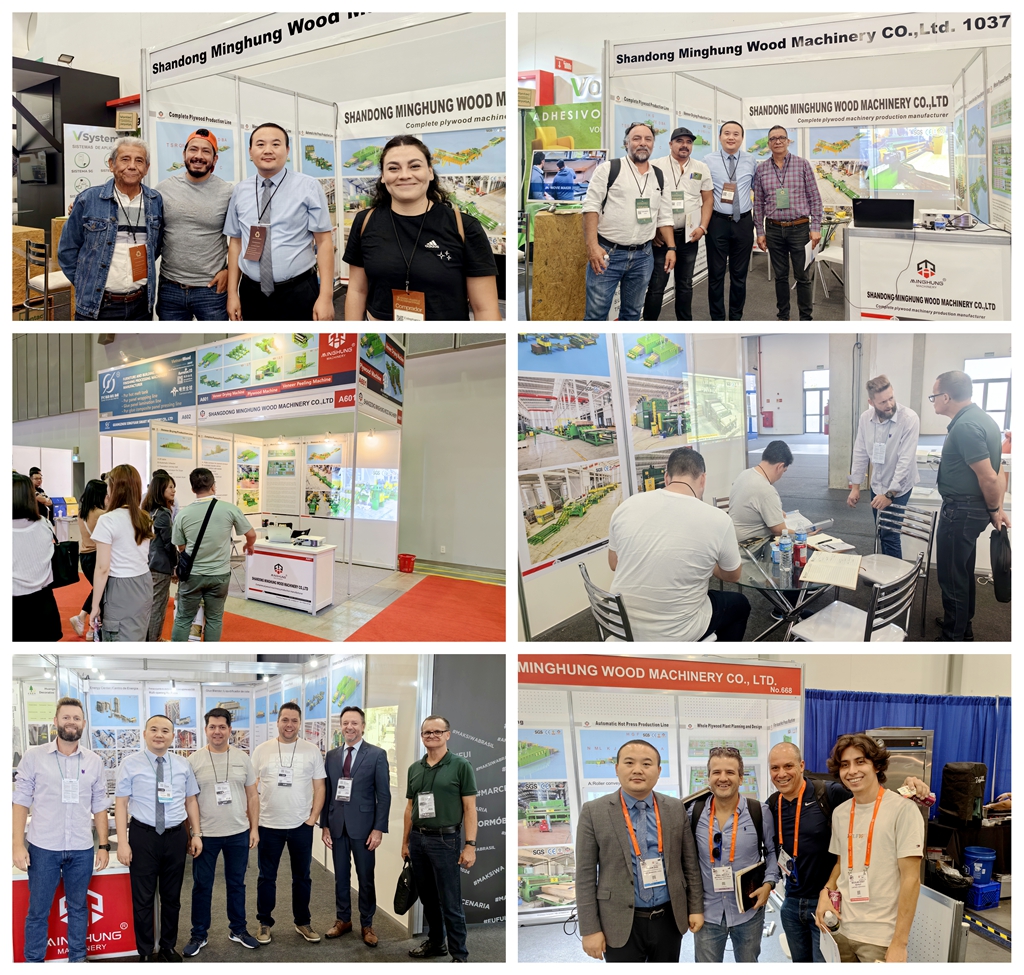

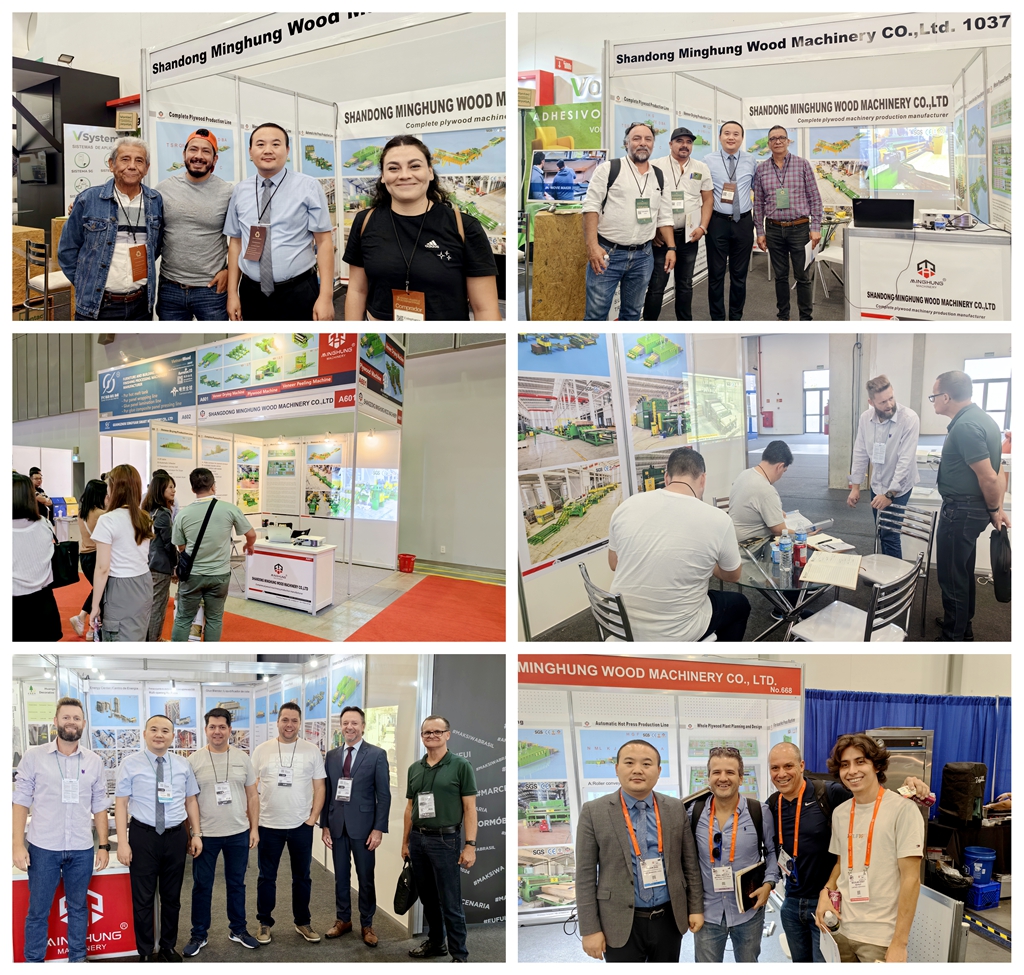

Expédition d' & emballage

Nous maintenons une coopération à long terme avec une entreprise de transfert de fret bien connue et adhérez à la philosophie du client. Nous mettons strictement le processus d'inspection de qualité avant l'expédition pour nous assurer que chaque lot de produits répond aux normes de qualité internationales, nous comprenons profondément que le service de haute qualité est la pierre angulaire de la confiance des clients gagnant, et nous créons toujours de la valeur pour les clients avec une gestion professionnelle et efficace de la chaîne d'approvisionnement. Nous vous invitons sincèrement à vous joindre aux mains et à travailler ensemble pour un avenir gagnant-gagnant.

Service de préventes:

1) Écoutez les besoins des clients

2) Fournir gratuitement la conception et le flux de machines préliminaires, sélectionnez et fournissez l'équipement de configuration le plus raisonnable:

3) Soutenir les réunions distantes et les visites d'usine distantes;

4) Fournir des conseils professionnels aux clients et confirmer la sélection finale

5) Soutenir les visites d'usine sur place;

O n-achat Service:

1) Tous les équipements doivent être installés et débogués avant de quitter l'usine, et l'inspection de la qualité vidéo à distance est prise en charge;

2) Toutes les machines doivent être déballées avant de quitter l'usine, et des photos, vidéos et annotations doivent être fournies;

3) Formation gratuite en ligne ou hors ligne pour les opérateurs des acheteurs (domestique)

4) Aider les acheteurs à installer et à déboguer des équipements (à l'étranger)

Service après-vente:

1) Service en ligne de 7 * 24 heures, solution vidéo à distance en temps réel;

2) Au cours du premier processus d'installation et de débogage, les problèmes rencontrés pendant le fonctionnement normal sont résolus à temps:

3) Effet d'inspection et utilisation régulière des processus, suggestions de maintenance en temps opportun:

4) Conseils techniques gratuits à vie

5) Mettez à jour en temps opportun les dernières informations de l'industrie.

Discutons de vos besoins et obtenons une solution sur mesure

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: osbmdfmachinery@gmail.com