OSB: planche de brin orientée. Un panneau en bois d'ingénierie fabriqué en liant plusieurs couches de brins de bois alignés directionnellement (flocons) avec un adhésif en résine thermodurcissable à haute température et pression. Connu pour sa résistance élevée, sa stabilité dimensionnelle et sa rentabilité, il est largement utilisé dans la construction (murs, toits, revêtement de sol), emballage et meubles.

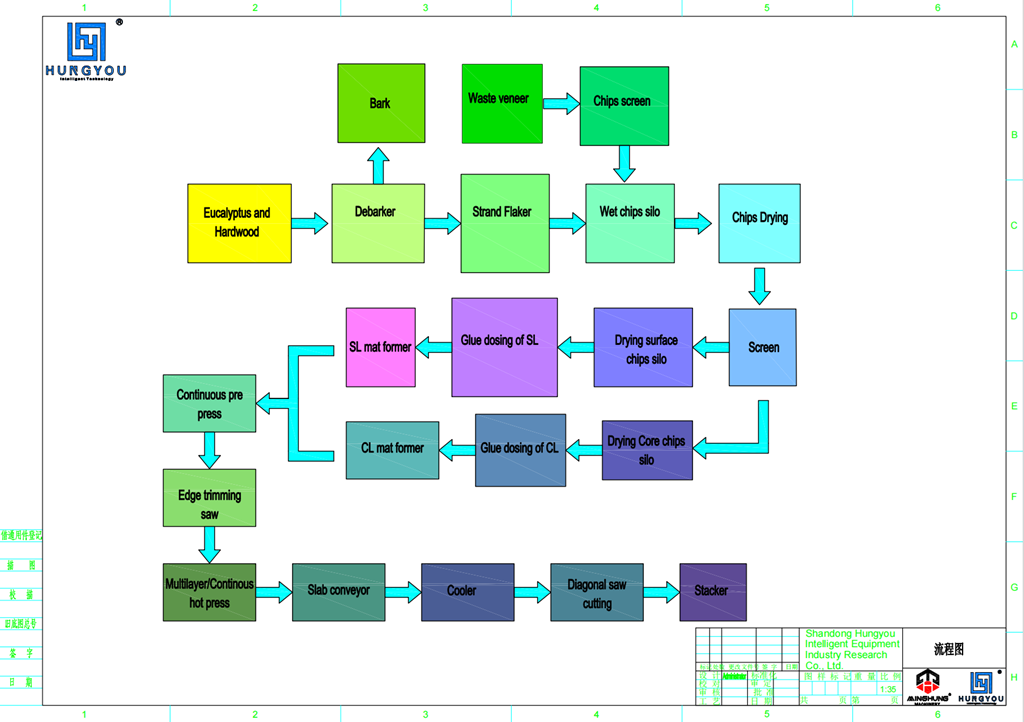

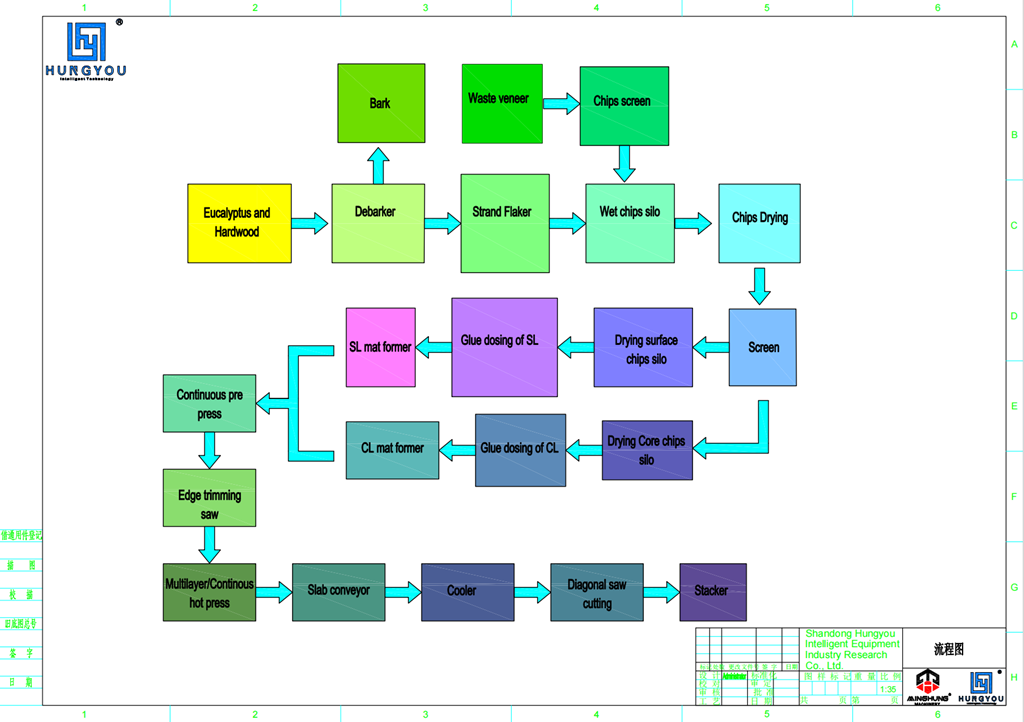

1. Processus de production

① Layup de brin orienté: formation de tapis à couche transversale (couche centrale ≥ 70% transversale, surface ≥85% longitudinale)

② Pré-pression à haute pression: le compactage à rouleaux à 8 MPa élimine> 90% de vides d'air

③ Pressage chaud continu:

Entraînement à courroie en acier: alimentation constante de 1,8 m / min (traversée de 40 m en 22 secondes)

Temp. Contrôle:

0-10m: 210 ℃ Activation rapide de la résine PF

10-25m: 195 ℃ Pénétration du noyau profond

25-35m: 185 ℃ durcissement uniforme

35-40m: 170 ℃ Stabilisation du gradient

Profil de pression de servo:

0-5S: compactage de surface 7MPA →

5-100: 4MPA CORE SURING →

100-120: Suppression du printemps 2MPA

④ refroidissement par eau: le système double cycle réduit la température du panneau. à <75 ℃ en 3 secondes

⑤ Coupe volante: scie guidée au laser (précision ± 0,3 mm)

2. Composants de base

Platennes chauffées étendues: 40 zones contrôlées indépendamment (acier en alliage spécial, 350 ℃ résistant), Δt≤ ± 2 ℃

Hydraulique à grande vitesse: 480 servo-cylindres (alésage de 100 mm), fluctuation de pression <0,2bar

Entraînement de courroie intelligent: synchronisation à double moteur, déviation de tension <1%

Système d'AQ en temps réel:

Jauge d'épaisseur de l'onde de millimètres (précision 0,02 mm)

IMPICATEUR IR (Résolution ± 1,5 ℃)

Iii. Durcissement de 120 secondes

Temps de durcissement de 120 secondes: Cela indique que le tapis OSB (le tapis collé et formé avant d'appuyer) passe environ 120 secondes (2 minutes) total dans la section chauffante / pressée de la pression plate continue, de l'entrée dans la zone de pressage pour la sortir.

Durcissement: fait référence à la réaction chimique (réticulation) de la résine thermodurcissante (généralement MDI ou résine phénolique) à haute température et pression, liant fermement les brins de bois et formant la résistance finale du panneau. Cette fois est cruciale pour les propriétés physiques et mécaniques du panneau (par exemple, résistance à la liaison interne, module de rupture, module d'élasticité, gonflement d'épaisseur).

Signification de 120 secondes: il s'agit d'un temps de durcissement relativement court, en particulier pour les panneaux structurels comme l'OSB qui nécessitent généralement des temps de durcissement plus longs par rapport à MDF / panneau de particules. Il reflète la haute efficacité de cette ligne de production et des processus optimisés (par exemple, l'utilisation de résines haute performance, la température précise et le contrôle de la pression).

Comparaison de l'industrie:

Type de panneau | Durcissement conventionnel | Notre technologie | Gain d'efficacité |

OSB 18 mm | 180-240 | 120 | ≥33% |

Structurelle de 28 mm | 360-480 | 210 | ≥42% |

Innovations techniques:

Chauffage électromagnétique HF: taux de chauffage de la couche centrale 15 ℃ / s (vs 5 ℃ / s chauffage à vapeur)

Résine nano-améliorée: réactivité de la résine PF modifiée + 40%

Compensation de pression dynamique: décalage en temps réel de l'expansion thermique

Métriques de qualité:

Bond interne ≥0,48 MPA (EN300)

Tolérance d'épaisseur ± 0,15 mm (panneau de 18 mm)

Émission de formaldéhyde ≤0,025 mg / m³ (glucides P2)

Ⅳ .Avantages de base de '40 mètres de longueur + durcissement de 120 secondes '

1. Capacité de production ultra-élevée: une longueur de 40 mètres combinée à un temps de durcissement de 120 secondes permet une vitesse de ligne de production extrêmement élevée. Temps de durcissement (t) = Longueur de la pression (l) / vitesse de ligne (v). Par conséquent, v = l / t = 40m / 120s ≈ 0,333 m / s. En supposant une largeur de panneau fini de 2,5 mètres, la sortie horaire théorique est: 0,333 m / s * 2,5 m * 3600 s / h ≈ 3000 m² / h. Compte tenu de l'efficacité pratique (par exemple, changements de ceinture, entretien), la capacité annuelle peut atteindre 300 000 à 500 000 m³ ou même plus. Cela le rend idéal pour les plantes OSB à grande échelle.

2. Capacité pour la production d'épais panneaux: la production de panneaux épais (par exemple, 25 mm, 30 mm ou plus épais) nécessite des temps de durcissement plus longs pour assurer un durcissement complet en résine dans le noyau. La longueur de 40 mètres offre suffisamment d'espace, permettant une production sûre et efficace de panneaux épais de haute qualité dans les 120 secondes ou légèrement plus longs, sans vitesse excessivement sacrifiée.

3. Processus de durcissement optimisé: la longueur de 40 mètres permet plus de zones de contrôle de processus. Cela permet aux ingénieurs de concevoir des courbes de processus plus fins et plus sur mesure (profil de température, profil de pression, profil de vitesse de fermeture) qui correspondent étroitement aux exigences de réaction de durcissement de la résine (par exemple, différents besoins à différentes étapes), ce qui donne:

3.1 Panneaux de meilleure qualité: distribution de densité plus uniforme, meilleure résistance à la liaison interne, gonflement de l'épaisseur plus faible, dimensions plus stables.

3.2 Temps de durcissement plus courts: un contrôle précis (par exemple, un chauffage rapide à l'entrée, la haute pression favorisant le transfert de chaleur) permet d'atteindre le temps de durcissement relativement court de 120 secondes tout en assurant la qualité.

3.3 Adaptabilité à différentes matières premières / formulations: une plus grande flexibilité pour ajuster le processus pour différentes espèces de bois, le contenu de l'humidité des brins ou les formulations de résine.

4. Économie d'énergie et consommation réduite:

4.1 Production continue: élimine la consommation d'énergie associée à l'ouverture / fermeture et au chargement / déchargement des presses par lots.

4.2 Transfert de chaleur efficace: Le système de ceinture en acier dans les pressions continues a généralement une efficacité de transfert de chaleur plus élevée que les plateaux de presses multi-ouvertures.

4.3 Contrôle précis: le contrôle de la zone empêche le chauffage / pressage excessif, réduisant l'énergie gaspillée.

5. Automatisation élevée et stabilité: les lignes continues à pression plate sont hautement automatisées, avec un contrôle précis et stable des paramètres de processus (température, pression, vitesse), minimisation de l'influence humaine et garantissant une qualité de produit cohérente.

6. Réduction du coût unitaire: la capacité ultra-élevée répartit les coûts fixes (dépréciation de l'équipement, énergie, main-d'œuvre), améliorant l'efficacité économique.

Service de préventes:

1) Écoutez les besoins des clients

2) Fournir gratuitement la conception et le flux de machines préliminaires, sélectionnez et fournissez l'équipement de configuration le plus raisonnable:

3) Soutenir les réunions distantes et les visites d'usine distantes;

4) Fournir des conseils professionnels aux clients et confirmer la sélection finale

5) Soutenir les visites d'usine sur place;

O n-achat Service:

1) Tous les équipements doivent être installés et débogués avant de quitter l'usine, et l'inspection de la qualité vidéo à distance est prise en charge;

2) Toutes les machines doivent être déballées avant de quitter l'usine, et des photos, vidéos et annotations doivent être fournies;

3) Formation gratuite en ligne ou hors ligne pour les opérateurs des acheteurs (domestique)

4) Aider les acheteurs à installer et à déboguer des équipements (à l'étranger)

Service après-vente:

1) Service en ligne de 7 * 24 heures, solution vidéo à distance en temps réel;

2) Au cours du premier processus d'installation et de débogage, les problèmes rencontrés pendant le fonctionnement normal sont résolus à temps:

3) Effet d'inspection et utilisation régulière des processus, suggestions de maintenance en temps opportun:

4) Conseils techniques gratuits à vie

5) Mettez à jour en temps opportun les dernières informations de l'industrie.

Réclamez votre disposition gratuite de ligne OSB! Obtenez la conception de l'usine de bout en bout de la préparation des brins au ponçage. Recevez un plan d'usine 3D dans les 30 jours.

Nos contacts:

WhatsApp: + 86 18769900191 + 86 15589105786 + 86 18954906501

Email: minghungmachinery@gmail.com