Iv. Caractéristiques de spécification des pressions continues 'super large '

'Super-Wide ' désigne une spécification encore plus élevée que 'large, ' représentant le summum de la technologie de presse continue actuelle, principalement utilisée pour construire des lignes de production géantes de fibres géantes à l'échelle mondiale.

'Super-wide ' Définition: fait généralement référence aux pressions continues avec une largeur de pressage efficace dépassant 3,0 m (9,8 '), atteignant 3,5 m (11,5'), 4,0 m (13.1 '), ou même plus grande.

Caractéristiques de spécification de base:

1. Largeur effective massive: la caractéristique la plus importante. Les spécifications courantes sur l'échelle comprennent 3,5 m, 3,8 m, 4,0 m, 4,2 m, 4,8 m (16 '), etc. Une presse de 4,8 m de large peut produire des panneaux rugueux près de 4,6 m de large.

2. Longueur de presse extra-longue: Pour correspondre à la largeur massive et atteindre une production de cartes à haute capacité / épaisse, les presses super larges sont souvent considérablement plus longues, atteignant 60 mètres ou même plus de 70 mètres. Cela offre une distance de pressage et de chauffage suffisante.

3. Capacité de conception très élevée: des presses super à l'échelle sont construites pour des économies d'échelle extrêmes. La capacité de conception annuelle à une seule ligne est généralement supérieure à 700 000 m³, dépassant souvent 1 million de m³. La sortie quotidienne peut atteindre 3000 m³ ou plus. Une telle ligne peut correspondre à la sortie de plusieurs usines traditionnelles.

4. Technologie avancée de la ceinture en acier:

Taille massive et épaisseur: les ceintures doivent correspondre à la largeur de presse et mesurent plus de 100 mètres de long (formant la boucle). Les exigences d'épaisseur, de résistance, de rigidité et de conductivité thermique sont extrêmement élevées.

Systèmes de tension et de suivi de précision: assurer la stabilité, la planéité et l'alignement absolus pour de telles ceintures massives, à grande vitesse dans les directions de longueur et de largeur est un défi majeur, exigeant des systèmes de contrôle hydraulique ou électromécanique très complexes, sensibles et puissants.

Traitements de surface spéciaux: assurer la libération de tapis lisse et la qualité de la surface du panneau.

5. Système de plateaux de chauffage complexe et massif:

Grande quantité: plus de zones de pression / température sur la longueur (potentiellement plus de 100).

Dimensions surdimensionnées: les plateaux individuels doivent couvrir toute la largeur effective, posant des défis de fabrication importants.

Contrôle de température zonale précis: Atteindre les profils de température très uniformes et contrôlables indépendamment sur une telle largeur et longueur de telle large largeur est un défi technique de base.

Système de fluide de transfert de chaleur à haute efficacité: nécessite des débits très élevés de circulation d'huile thermique (ou de vapeur) pour garantir l'alimentation thermique stable et l'efficacité de transfert.

6. Système hydraulique ultra-puissant:

Énorme force de fermeture totale: nécessaire pour générer des dizaines de milliers de tonnes (même dépassant 100 000 tonnes) de force totale pour comprimer le tapis sur toute la largeur.

Contrôle de pression zonale plus fin: plus de zones exigent une précision, une indépendance plus élevée et une réponse plus rapide dans le contrôle de la pression pour chaque zone afin d'assurer l'uniformité de la densité absolue à travers le panneau super large. Il s'agit d'un test sévère pour la conception du système hydraulique, la précision des composants et les systèmes de contrôle.

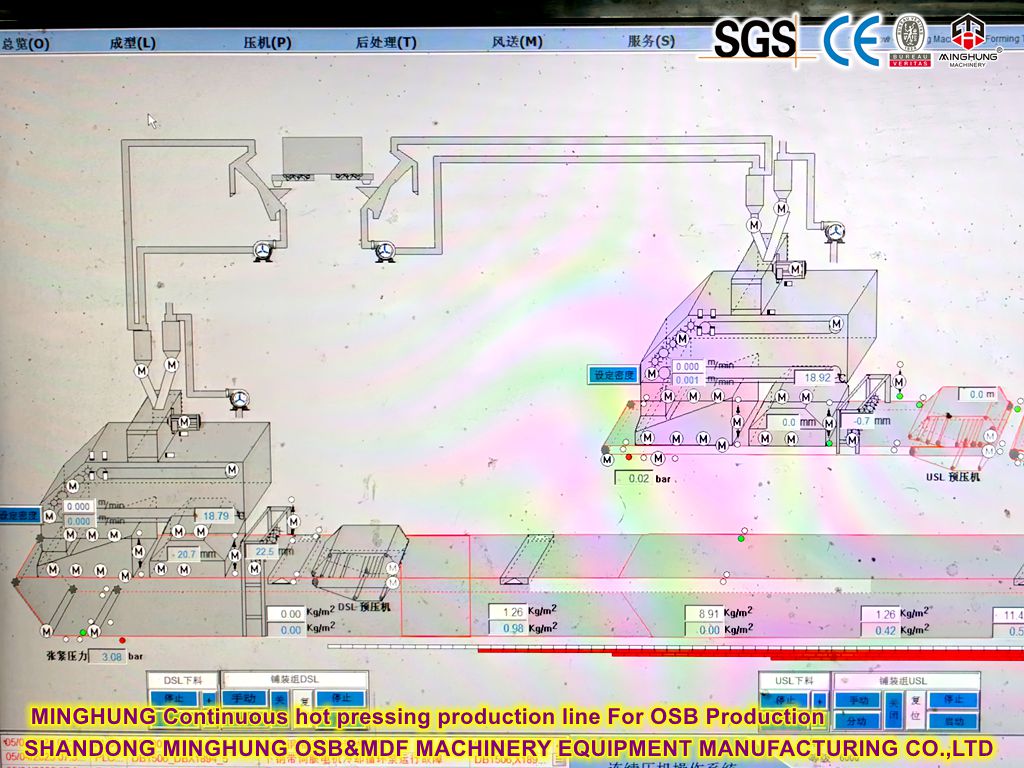

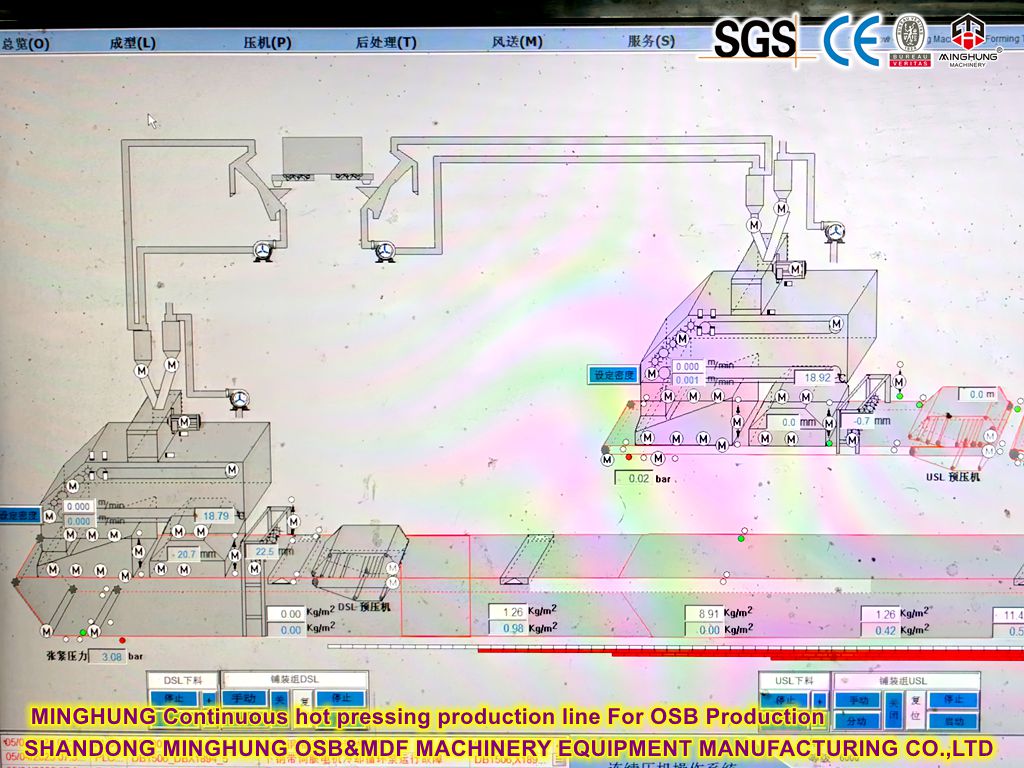

7. Système d'automatisation et de contrôle de pointe:

Doit traiter de grandes quantités de données de capteur (température, pression, position, vitesse, épaisseur, etc.).

Permet un contrôle coordonné de l'ensemble du système massif (formant, appuyez, sciage, refroidissement, ponçage, etc.).

Utilise un contrôle prédictif de modèle avancé (MPC) et des algorithmes d'IA pour optimiser les paramètres de processus (profils de température / pression), assurant une stabilité de la qualité du produit ultime à une production super à grande échelle.

8. Équipement en amont et en aval assorti:

Préparation des fibres à haute capacité: les systèmes de crépuscule, de raffinage, de séchage et de mélange doivent correspondre à la capacité de presse.

Station de formation super à l'échelle: capable d'une distribution précise des fibres uniformes à travers le tapis ultra-large, en particulier critique pour les structures de couches en surface / fine et noyau / grossières.

Équipement de finition géant: par exemple, des scies volantes super à l'échelle, de grands refroidisseurs / racks d'étoiles de refroidissement, des ponceuses super à l'échelle (souvent de 4 têtes ou plus) et des systèmes d'empilement / emballage massifs.

9. Exigences des usines et des infrastructures: exige un énorme espace d'usine (hauteur, portée, longueur), alimentation électrique très élevée (dizaines de mégawatts), systèmes de chauffage thermique à grande capacité et logistique correspondante (apport en matières premières, répartition des produits finis).