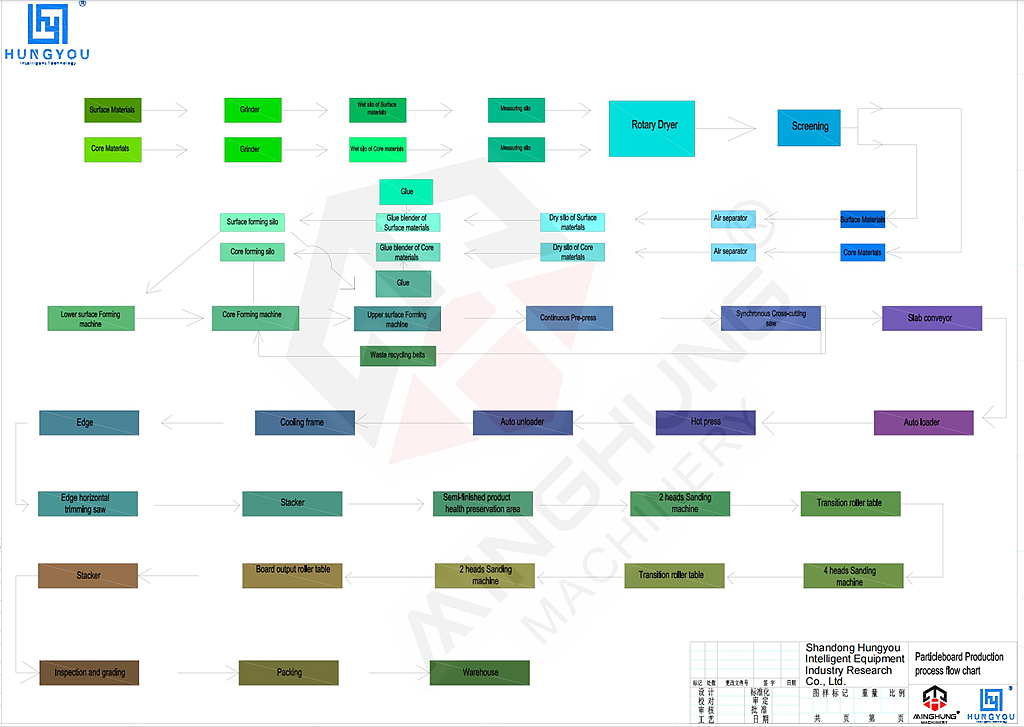

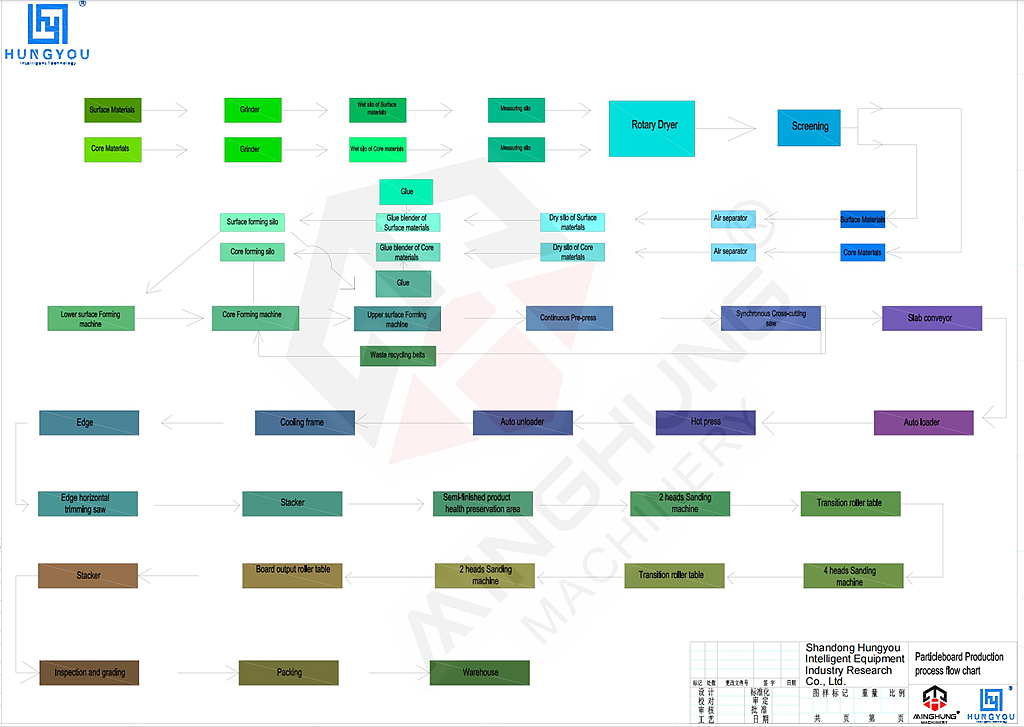

Introduction au processus de production

Ce processus est une opération continue et hautement automatisée, dont l'objectif principal est la transformation de bois recyclés complexes en panneaux de particules de haute qualité et respectueux de l'environnement.

Étape 1 : Section de manutention des matières premières (purification des matières recyclées)

Objectif : Transformer du bois recyclé complexe en matière première propre et standardisée.

Processus détaillé :

1.1 Concassage/déchiquetage : les déchets de bois recyclés, les coffrages de construction, etc. sont introduits via un convoyeur à tablier dans un concasseur robuste et décomposés en fragments plus petits.

1.2 Criblage et purification en plusieurs étapes : Les fragments passent par :

Tamis vibrant : sépare les saletés fines et les fragments surdimensionnés et inacceptables.

Séparateur magnétique : utilise de puissants rouleaux magnétiques pour éliminer les métaux ferreux (par exemple, les clous, les vis).

Classificateur d'air/séparateur de métaux non ferreux : utilise les différences de gravité spécifique et les courants de Foucault pour séparer les matériaux légers comme les plastiques, les pierres et les fixations en aluminium.

1.3 Stockage : La matière première purifiée et acceptable est envoyée vers un silo de stockage de matières premières pour une utilisation ultérieure, garantissant une production continue.

Étape 2 : Section de préparation et de séchage des particules

Objectif : Créer des particules de taille uniforme et contrôler leur teneur en humidité.

Processus détaillé :

2.1 Écaillage : Les copeaux de bois purifiés sont introduits dans un Ring Flaker, où ils sont coupés en particules de taille uniforme semblables à des flocons par l'anneau de couteau rotatif à grande vitesse.

2.2 Séchage : Les particules humides sont transportées via un convoyeur à bande dans un séchoir à tambour rotatif, où elles entrent entièrement en contact avec l'air chaud, réduisant leur teneur en humidité d'environ 30 à 50 % aux 2 à 4 % requis. Une teneur en humidité stable est essentielle pour la qualité ultérieure du mélange et du pressage.

2.3 Criblage et classification : Les particules séchées passent par une station de criblage et sont classées avec précision en particules fines de surface, particules grossières de noyau et poudre fine en excès pour le recyclage. Cette classification est fondamentale pour former une structure de tapis de haute qualité.

Étape 3 : Section de mélange et de formage (injection fonctionnelle et formation de tapis)

Objectif : Appliquer uniformément de l'adhésif et des additifs sur les particules et les transformer en un tapis structurellement stable.

Processus détaillé :

3.1 Mélange de précision : les particules classées de surface et de noyau entrent dans des bacs de dosage séparés et se déchargent à un rythme prédéfini et stable. Ils entrent ensuite dans un mélangeur à anneau à grande vitesse :

Adhésif : résine d'urée-formaldéhyde (UF) écologique de qualité E1 ou résine de mélamine-urée-formaldéhyde (MUF) pulvérisée avec précision.

Agent imperméabilisant : émulsion de paraffine pulvérisée simultanément.

Autres additifs : un durcisseur, etc., peut être ajouté selon les besoins.

À l’intérieur du mélangeur rotatif à grande vitesse, les particules sont uniformément recouvertes de résine et d’additifs.

3.2 Formation de tapis : Les particules mélangées sont distribuées par une station de formage mécanique ou pneumatique sur une courroie en acier mobile, formant un tapis uniforme et lâche. La technologie de formage détermine la répartition de la densité et la structure du panneau (peut produire une structure graduée ou orientée comme l'OSB).

3. 3 Pré-pressage : le tapis formé passe par un pré-presse, où il est initialement compacté et désaéré, gagnant en résistance pour former une « ceinture verte » autoportante pour une entrée en douceur dans la presse chaude.

Étape 4 : Section de pressage à chaud et de durcissement (formation du conseil)

Objectif : durcir la résine sous haute température et pression, en liant de manière permanente le tapis lâche en un panneau haute densité.

Processus détaillé :

4.1 Pressage à chaud continu : C'est l'étape centrale de la chaîne de production. Le tapis entre dans la presse plate continue, passant en continu à travers une longue presse à plateaux chauffés. Le système exécute un profil « Température-Pression-Temps » précis, permettant à la résine à l'intérieur du tapis de durcir rapidement à haute température (environ 180-210°C) et sous pression, liant fermement les particules ensemble.

4.2 Refroidissement et découpe : la carte chaude sortant de la presse entre dans une étoile de refroidissement/conditionnement, où elle est refroidie de force à une température sûre, finalisant ainsi son réglage. Ensuite, à l'aide de scies à tronçonner et à coupe transversale, la planche est coupée aux dimensions requises et les bords irréguliers et plus durs sont coupés.

Étape 5 : Section de finition

Objectif : Effectuer un traitement de précision final sur la planche.

Processus détaillé :

5.1 Ponçage : La planche entre dans une ponceuse de calibrage pour un ponçage de précision des surfaces supérieure et inférieure. Cette étape est cruciale car elle :

Assure une épaisseur finale précise (par exemple ± 0,2 mm).

Permet d'obtenir une planéité de surface élevée, fournissant un substrat parfait pour les processus de finition ultérieurs comme le laminage ou l'impression.

5.2 Découpe sur mesure et empilage : selon les exigences de la commande du client, le panneau poncé est coupé à sa taille finale (par exemple, 1 220 x 2 440 mm) par une scie à panneaux, puis empilé par un empileur automatique.

Étape 6 : Section d'inspection et d'emballage

Objectif : Garantir la qualité du produit et le préparer au stockage et au transport.

Processus détaillé : les panneaux finis sont échantillonnés pour tester des indicateurs clés tels que les émissions de formaldéhyde, la force de liaison interne et le module de rupture. Les produits qualifiés sont emballés sous film rétractable ou emballés via une ligne de conditionnement automatique pour éviter l'humidité et les rayures, puis envoyés au stockage.

1. Équipement de manutention des matières premières :

Convoyeur à tablier/à bande : Transport de matériaux.

Broyeur robuste : concassage primaire de gros bois recyclés.

Tamis vibrant/tamis pivotant à plusieurs étages : tamise et classe les matériaux par taille.

Séparateur magnétique puissant (permanent/électromagnétique) : élimine les métaux ferreux.

Classificateur d'air/séparateur de métaux non ferreux : élimine les impuretés légères et les métaux non ferreux.

2. Équipement de préparation et de séchage des particules :

Ring Flaker : Produit des particules de taille uniforme.

Sécheur à tambour rotatif : équipé d'un système d'énergie thermique pour sécher les particules.

Station de criblage de particules (écran oscillant/classificateur d'air) : classe les particules séchées en matériaux de couche de surface et de couche centrale.

floconneur

séchoir

écran vibrant

3. Équipement de mélange et de formage :

Bacs de dosage de particules de surface et de couche centrale : assurent un approvisionnement stable en particules selon un rapport défini.

Mélangeur à anneaux à grande vitesse : permet d'obtenir un mélange uniforme de résine, d'additifs et de particules.

Système de préparation/stockage/dosage de résine et de cire : comprend des réservoirs de stockage, des pompes et des débitmètres de précision.

Station de formage mécanique/Station de formage pneumatique : forme un tapis uniforme.

mélangeur à colle

Machine de formation

4. Équipement de pressage et de durcissement à chaud :

Pré-presse : effectue le compactage initial du tapis.

Presse plate continue : l'équipement de base et de la plus haute valeur de toute la chaîne de production, permettant un formage et un durcissement continus à haute pression du panneau.

Système de transport, de pesage et de détection des métaux : garantit que le tapis entrant dans la presse est qualifié.

pré-presse

presse continue

5. Équipement de finition et de manutention :

Étoile de refroidissement/conditionnement : permet à la planche de refroidir uniformément.

Scies de coupe et de coupe transversale : comprend des coupe-bordures et des scies de coupe transversale pour dimensionner la longueur et la largeur.

Ponceuse de calibrage : assure l’épaisseur et la planéité finales de la planche.

Scie à panneaux et empileur automatique : effectue la coupe et l'empilage à la taille finale.

séchoir à séchoir

scie croisée

ponceau

6. Systèmes auxiliaires et de contrôle :

Système de contrôle automatisé central (PLC + SCADA) : Le « cerveau » de la ligne de production.

Centrale d'énergie thermique (chaudière/chauffe-huile thermique) : fournit la source de chaleur requise pour la production.

Système d'extraction de poussière (séparateurs cycloniques + filtres à manches) : collecte et traite la poussière de toute la ligne.

Systèmes hydrauliques et pneumatiques : alimentent divers actionneurs.

CLu

usine d'énergie

hydraulique

Technologies et caractéristiques des processus

1. Système efficace de manutention des matières premières recyclées

Technologie de base : équipé d'un concasseur robuste, d'un système de criblage à plusieurs étages (écrans vibrants, classificateurs d'air) et de puissants séparateurs magnétiques/métaux non ferreux. Ce système traite efficacement des flux de bois recyclés complexes, éliminant les impuretés comme le sable, les pierres, les plastiques et les métaux, garantissant ainsi la pureté des matières premières, condition préalable à la qualité finale du panneau.

Avantage : permet de « valoriser » les déchets solides municipaux et les résidus de transformation du bois, réduisant ainsi considérablement les coûts des matières premières et la dépendance à l'égard du bois vierge.

2. Technologie avancée de mélange de résine et de contrôle environnemental

Assurance de qualité E1 : utilise un système de dosage et de mélange de haute précision avec une résine d'urée-formaldéhyde (UF) de qualité E1 ou à très faible teneur en formaldéhyde ou une résine de mélamine-urée-formaldéhyde (MUF) plus respectueuse de l'environnement. Grâce à des formulations de résine et des processus de durcissement optimisés, les émissions de formaldéhyde sont strictement contrôlées, garantissant que les produits respectent ou dépassent les normes internationales de qualité E1 (par exemple, UE EN 13986).

Uniformité du mélange : les mélangeurs à anneaux à grande vitesse garantissent que la résine, la cire et d'autres additifs recouvrent uniformément chaque particule de bois, garantissant ainsi la solidité du panneau tout en minimisant la consommation de résine pour des économies d'énergie et de coûts.

3. Technologie de presse continue haute capacité

Équipement de base : Le cœur de la ligne est généralement une presse plate continue. Il permet un fonctionnement continu depuis le formage et le prépressage jusqu'au pressage à chaud et au refroidissement, offrant une vitesse et une efficacité élevées, essentielles pour atteindre la capacité annuelle de 120 000 m³.

Avantage qualité : les panneaux produits par une presse continue ont une distribution de densité extrêmement uniforme, une planéité de surface élevée et une qualité interne stable, ce qui les rend particulièrement adaptés au traitement et à la finition en profondeur ultérieurs.

4. Haute automatisation et intelligence

Salle de contrôle centrale : L'ensemble de la ligne est contrôlé de manière centralisée par des automates programmables et un système SCADA, surveillant et ajustant automatiquement tous les paramètres du processus (par exemple, la taille des particules, la teneur en humidité, le dosage de résine, la température/pression/vitesse de la presse) en temps réel.

Stabilité de la qualité : la production automatisée minimise l'influence du facteur humain, garantit une qualité constante d'un lot à l'autre et réduit les difficultés opérationnelles et les coûts de main-d'œuvre.

5. Récupération d’énergie et conception environnementale

Récupération de chaleur : les unités de récupération de chaleur intégrées récupèrent la chaleur perdue du système de presse à chaud et de séchage pour préchauffer l'air frais ou l'eau de traitement, réduisant ainsi considérablement la consommation d'énergie globale.

Extraction de la poussière : des dépoussiéreurs à manches efficaces sont installés pour capturer et traiter la poussière générée pendant la production, garantissant ainsi un atelier propre et des émissions d'échappement conformes.

Performances du produit final et domaines d'application

Performances du produit :

Environnemental : Émission de formaldéhyde ≤ 0,124 mg/m³ (ou conforme à la norme E1 du marché cible).

Propriétés physiques : les indicateurs clés tels que la liaison interne, le module de rupture et la capacité de maintien des vis respectent ou dépassent les normes nationales (par exemple, GB/T 4897).

Stabilité : Structure uniforme, tolérance d’épaisseur minimale, surface plane.

Champs d'application :

Fabrication de meubles : Substrat pour armoires, penderies, mobilier de bureau, meubles en panneaux.

Décoration intérieure : Sous-couche de sol, cloisons, panneaux muraux, plafonds.

Construction et emballage : peut être utilisé pour les coffrages de construction (non porteurs) dans des environnements secs, les caisses d'emballage.

Développement potentiel : la valeur et la gamme d'applications peuvent être encore améliorées grâce à des finitions ultérieures telles que le laminage ou la superposition de papier mélamine.

Nous sommes Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory et fabricant d'ensembles complets de machines en contreplaqué et de machines de placage. Avec de nombreuses années d'expérience en production, une technologie de production avancée, des travailleurs expérimentés et des ingénieurs professionnels, nous pouvons vous offrir les machines appropriées, bonnes et fortes pour vous.

Nous maintenons une coopération à long terme avec une entreprise de transfert de fret bien connue et adhérez à la philosophie du client. Nous mettons strictement le processus d'inspection de qualité avant l'expédition pour nous assurer que chaque lot de produits répond aux normes de qualité internationales, nous comprenons profondément que le service de haute qualité est la pierre angulaire de la confiance des clients gagnant, et nous créons toujours de la valeur pour les clients avec une gestion professionnelle et efficace de la chaîne d'approvisionnement.

✅ Transformez votre production maintenant!

Demandez votre devis personnalisé et votre proposition technique:

Appel +86 18769900191, +86 15805496117, +86 18954906501 ou 【Chat en direct】

Obtenez un plan de mise à niveau de la productivité dans les 24h